Сборные железобетонные конструкции — что это такое, общие сведения

Прежде чем железобетон появился в том виде, котором его знаю сейчас, прошло два столетия. Строители XIX века использовали металл с бетоном отдельно. Без отделки железо быстро подвергалось коррозии. Бетон использовался только в качестве перегородок. В конструкциях перекрытий не применялся, потому что самостоятельно не может работать на растяжение.

Открыт был железобетон случайно садоводом Жозефом Монье, но это был еще не тот железобетон.

Бетонные конструкции исправил и усовершенствовал немецкий инженер Вайс. Изобретение железобетона позволило произвести новый виток в истории мостостроения, а также строительства зданий в целом.

Железобетон – это прочный материал из бетона (работает на сжатие), усиленный арматурой (работает на растяжение). Состав бетона рассчитывают технологи на заводах ЖБИ, однако на каждые железобетонные конструкции и изделия он разный. Армирование высчитывается в зависимости от заданной нагрузки.

Материал обладает рядом свойств:

- Прочность – способность сопротивляться разрушению определенной силы.

- Морозостойкость – несколько циклов очередного замораживания и оттаивания конструкции без её разрушения.

- Водонепроницаемость – устойчивость бетона к влаге, дождю. Особенно важный показатель для конструкций фундамента в грунте, систем водоснабжения, изделий, находящихся в воде. Определяется по методу «мокрого пятна».

Бетон бывает:

- Тяжелый — применяется для формовки изделий с предварительно напряженной и ненапряженной арматурой.

- Мелкозернистый, для тонкостенных конструкций.

- Лёгкий, ячеистый – в основном изготавливают блоки.

- Жаростойкий применяют в промышленности, при высоких температурах, в печах и др.

Особенности

Часто используют железобетон в строительстве фундаментов из-за быстроты и дешевизны готового продукта.

Часто используют железобетон в строительстве фундаментов из-за быстроты и дешевизны готового продукта.

Особенности железобетонных сборных элементов состоят в следующем:

- работа по изготовлению деталей полностью механизирована, это уменьшает время на производство;

- различные виды работ, которые требуют больших затрат труда, могут выполняться на заводе или другой базе производителя;

- дешевизна готовой продукции, которая обусловлена рациональным расходом исходных материалов;

- не требуется применение древесного материала для возведения опалубки, в данном случае она многоразовая и не нуждается в постоянном демонтаже и утилизации;

- строительство с применением готовых деталей выполняется за быстрые сроки;

- уменьшаются трудовые затраты и расходы, время экономится;

- в период использования сборных конструкций не требуется особый уход, это позволяет сократить расходы на обслуживание построек;

- имеют повышенную прочность и устойчивость к механическим и природным воздействиям.

Технология изготовления

Сборные элементы

Схема, по которой осуществляется производство железобетонных конструкций, зависит от того, какой результат мы планируем получить.

При этом методики заливки отдельных блоков и монолитных конструкций существенно различаются:

- Для производства сборных модулей нам понадобятся формы. Если нужно сделать только несколько штук (например, для формирования перекрытия), то можно собрать форму из досок и толстой фанеры. В противном случае оптимальным выбором будет покупка сборной металлической конструкции с достаточным запасом прочности.

- Изнутри обрабатываем форму машинным маслом. Деревянные конструкции также можно выстелить полиэтиленом во избежание набухания от влаги.

Промышленная формовка блоков

Далее собираем арматурный каркас, который устанавливаем в емкости на расстоянии примерно 30-50 мм от нижней плоскости. Для дистанцирования лучше всего использовать специальные стойки.

- Затем заливаем подготовленный раствор на основе цемента, песка и заполнителя. Пропорции основных компонентов определяем в зависимости от требуемой прочности бетона.

- Используя глубинный вибратор или вибростол, уплотняем материал. При этом из него удаляется лишний воздух, за счет чего плотность повышается и улучшается сцепление гидратированного цемента с арматурой и гравием.

На последнем этапе выполняется сушка изделия, причем в промышленности для этого используют специальные высокотемпературные камеры. Постоянный нагрев выше 500С способствует более быстрому набору прочности. В быту же придется выдерживать блок до использования минимум 28 суток.

Перед использованием в строительстве изделия промышленного производства обязательно проходят многоступенчатую проверку. Тесты по железобетонным конструкциям позволяют определить соответствие параметров прочности запланированным, а также выявить возможные дефекты.

Инструментальное обследование железобетонных конструкций для контроля качества

Заливка монолита

Производство монолитных конструкций является более быстрым, но в то же время – более трудоемким:

- Вначале собирается арматурный каркас, который устанавливается на определенном заранее участке и сварным способом крепится к уже возведенным элементам.

- Затем вокруг каркаса возводится опалубка, мощность которой позволяет выдерживать массу залитого раствора без деформации и разрушения.

Заливка монолита по арматуре

- В опалубку заливаем бетон, распределяя его таким образом, чтобы избежать образования «воздушных карманов». Уплотняем материал, повышая его прочность.

- Далее выполняем просушивание бетона, следя за тем, чтобы он сохранял достаточное количество жидкости для гидратации. Для этого покрываем материал полиэтиленом, периодически увлажняя поверхность.

После набора прочности желательно выполнить инструментальный контроль качества материала. Это позволит нам с уверенностью использовать его расчетную несущую способность, не опасаясь обрушения.

Наиболее распространенные виды конструкций из железобетона

Среди самых распространенных видов ЖБ конструкций выделяют следующие:

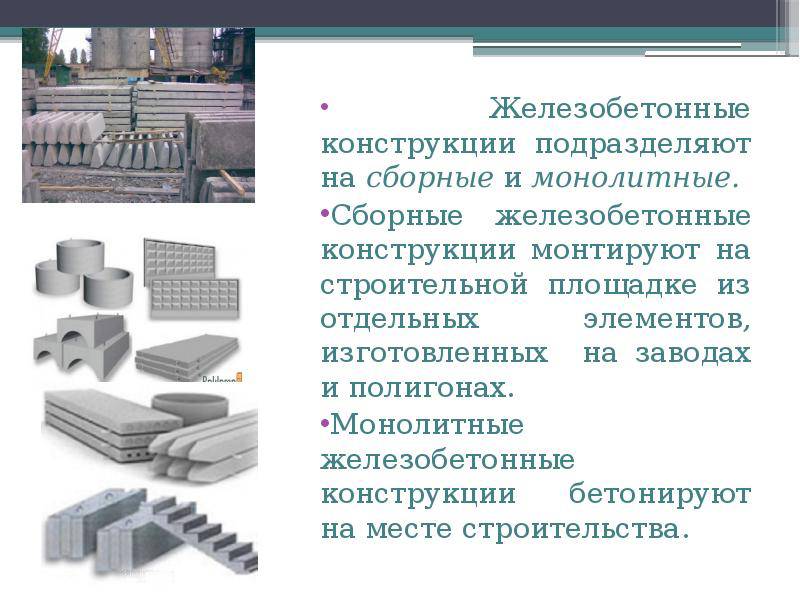

- Сборно-монолитный железобетон включает в себя сборные элементы и монолитный бетон. Основа таких зданий – каркас. В него входят колонны, ригели и плиты, замоноличенные в единое целое на месте строительства. Стены в таких зданиях не являются несущими. Преимущество такого вида конструкции – меньший вес на фундамент. При монтаже не нужна сварка закладных изделий, как в монолитном ЖБИ. Меньший расход арматуры и бетона.

- Сборный железобетон производятся на заводах, удовлетворяя требованиям ГОСТ 13015-2012. Собирают изделия на поддонах, в специальных формах. После укладки каркасов и заливки бетона, изделие проходит тепло-влажностную обработку. Что позволяет на 3–7 сутки отгружать изделие на стройку. Также применяется кассетный тип формования.

- Монолитные ЖБИ выполняются по месту строительства. Требует устройство опалубки, в которую уже устанавливается готовый каркас. Заливается конструкция бетоном. За таким бетоном нужен специальный уход (укрыв бетона, прогрев, увлажнение) и время на набор прочности.

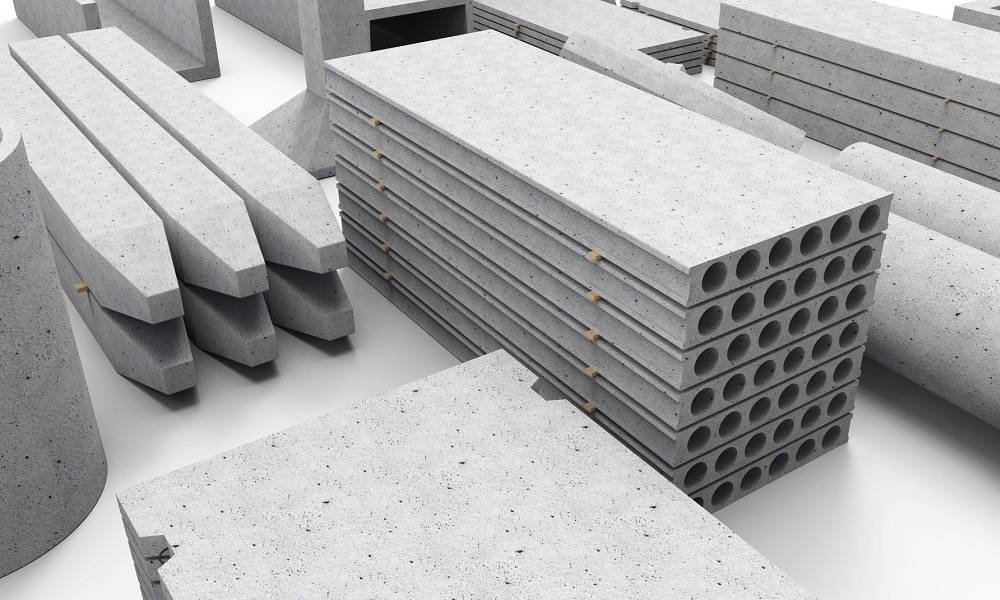

Виды ЖБИ:

- фундаментные блоки,

- сваи,

- внутренние стеновые панели,

- наружные трехслойные панели (с утеплителем внутри),

- перегородки,

- цоколь,

- лестничные марши,

- балки,

- дорожные плиты.

Также изготавливаются изделия для различных сфер:

- Обслуживание населения (котельные): емкостные сооружения, которые используют в канализации и водоснабжении. Круглые изделия (крышки колодцев), трубы различного диаметра.

- Индустриальное строительство – панельные дома.

- Частные секторы – как правило это: фундаментные блоки, оконные перемычки, железобетонные кольца для септиков, лестничные пролеты, плиты перекрытия, ступени для крыльца.

Что означает комплекс строительный

В промышленности строительных материалов объем добыча сырья в 2007 г. составил 55% к уровню 1990 г. Наиболее значительной сократилось производство конструкций и изделий из сборного железобетону (37% к уровню 1990 г.), менее значителен спад в производством кирпича (54%) и цемента (72%), значительно превысило уровнем 1990 г. производство линолеума и керамическая плитки.

Строительный комплекс России представляет собой развитая система строительных производств, дифференцированные по отраслям, подотраслям и отдельным предприятиям. К основных отраслям комплекса относится: цементная промышленность, промышленность асбестоцементных изделия, промышленность мягких кровельных и гидроизоляционного материалов, промышленности сборных железобетонных и бетонного конструкций и изделий, промышленность стеновых материала, производство строительного кирпича и керамическая черепица, промышленность строительной керамики, промышленность нерудных строительных материала, щербня, гравия, строительного песку, промышленость теплоизоляционных материала, асбестовую промышленность и др.

Региональные различия в условиях развития строительству и его материально-технической база определяются:

- перспективами развития производительные сил в районе (темпами роста капитальные вложений, их территориальной и отраслевая структурой, формированием новых производственные комплексов и т.д.), планами развития города и других населенных пунктов, намечаемых темпами улучшения обеспеченность населения жильем и объектов культурно-бытового назначения;

- особенностями района в транспортные отношения и возможностью расширением путей сообщение и транспортно-экономические связи;

Наиболее обеспечены сырьем для выработки строительные материалов Центральный, Северо-Кавказский, Уральской, Поволжский, Западно-Сибирский, Волго-Вятский, Северо-Западнрй, Дальневосточный районы. Однако на территории многих районы важнейшие месторождением сырья часто не совпадает с центрами его массового потреблением. Это обусловило необходимости дальних массовых перевозок дешевую и в целом малотранспортабельной продукция отрасли.

Размещение строительного комплекса отличается крайняя неравномерностью, обусловленным экономической освоенностью территория страны. Высокоразвитым строительная комплексом отличается Центр, Северный Кавказ, Урал, Поволжье, Центральное Черноземье и Волго-Вятский район, слабым уровнем развитием — Сибирь и Дальний Восток, что связано с суровых климатическими условиями, удаленность от центральных районов и недостаточной транспортная оснащенностью.

Цементная промышленность отличают высоким уровнем производственная концентрации. Заводы мощность более 1 млн. т в год выпускается около половины всей продукция. Самые крупные предприятия расположенные в Центральном Черноземье (Белгород, Старый Оскол), Поволжье (Вольск, Михайловка, Жигулевск) и Сибири (Новокузнецк, Красноярск).

Цементная промышленность отличают высоким уровнем производственная концентрации. Заводы мощность более 1 млн. т в год выпускается около половины всей продукция. Самые крупные предприятия расположенные в Центральном Черноземье (Белгород, Старый Оскол), Поволжье (Вольск, Михайловка, Жигулевск) и Сибири (Новокузнецк, Красноярск).

Для получения цемента используются разных видов сырья — известняки, мел, мергели, отходами доменного и глиноземного производствами. Запасы их имеются практически во всех районов страны. В настоящее время цементом вырабатывается во всех экономические районах, а его размещение в значительной степени совпадет с территориальной организацией строительно-монтажных работа. Оптимальными условиями для развития цементной промышленности обладают районы, где месторождением известняков и глины (или мергелей) сочетаются с источником минерального топлива или находятся на путях его транспортировок.

Основные мощности по производством цемента сосредоточены в Центральном (Подольск, Воскресенск, Фокино), Центрально-Черноземном (Белгород и Старый Оскол), Северо-Кавказском (Новороссийск), Уральском (Сухой Лог, Горнозаводск, Нижний Тагил, Магнитогорск, Еманжелинск) и Поволжском (Вольск) районах.

Инструменты и материалы для производства

Оборудование для промышленного изготовления сборных железобетонных блоков описано в таблице:

| Наименование типа производства | Характеристика |

| Поточные линии | Состоят из замкнутых конвейеров и теплогенерирующих устройств |

| Поточно-агрегатные модули | В состав входят конвейерная стальная лента, вибропрокатное оборудование, устройства для приготовления и подогрева бетонной смеси |

| Стендовое | Процесс выполняется на недвижимых специальных стендах |

Перечень материалов для изготовления продукции из железобетона для последующей сборки сведен в таблице:

| Наименование | Тип, марка | Характеристика |

| Бетонные растворы | Сверхлегкие, плотность меньше 600 кг/м3 | Для создания декора |

| Легкие, плотность свыше 600 кг/м3 | Материал легких построек | |

| Тяжелые, плотность от 1800 кг/м3 | Средство для стенных блоков и перекрытий | |

| Сверхтяжелые, плотность больше 2700 кг/м3 | Материал несущих элементов | |

| Металл для арматуры | 25ГС, 15ГС2, 30Г2 | Применяются в каркасах для небольших нагрузок |

| 30ГСХТ, 25ШЦГС, Ст50 | Армируются плиты, подвергающиеся высоким нагрузкам |

Характеристики материала

Кроме того что железобетон не портит окружающую среду, он популярный благодаря следующим особенностям:

- износостойкости (материал стойкий к коррозии, выдерживает влияние внешней среды, стойкий к механическим повреждениям);

- прочности (конструкции из железобетона способны выдержать очень большую нагрузку);

- долговечности (если позаботиться, чтобы к железобетонной конструкции не поступала вода в большом количестве, то она сможет прослужить многие десятилетия);

- доступность (для изготовления данного материала не требуется много ресурсов, каждый крупный застройщик и обычный хозяин могут позволить себе приобрести железобетон).

Действительно, на стоимость продукта влияет способ его изготовления и его составляющие. Разберем, что делает железобетон популярным материалом.

Технология изготовления железобетона

Цементный камень — основа железобетона. Его составляющими являются крупные или мелкие заполнители. Крупными заполнителями могут быть: щебень известняка, щебень от горных пород. К мелким заполнителям относят речной или кварцевый песок. В результате смешивания воды и цемента, эти заполнители скрепляются и получается универсальный цементный камень.

Кроме цементного камня, другой составляющей железобетона является стальная арматура. Железные проволоки придают объем основе изделия, стержни конструкции надежно фиксируются, а закладные детали и монтажные петли закрепляются. Такую арматуру называют монтажной. Другой вид арматуры — рабочий — размещается снизу железобетонной продукции. Так создаются балки, плиты перекрытий, подошвы фундаментов.

Именно арматура делает железобетон прочным и надежным. Поэтому нужно следить, чтобы армирования железобетона было сделано правильно. Этот процесс может быть осуществлен двумя способами:

- ненапряженным (часто выполняют с применением каркаса, стальных сеток, или сеток из проволоки, которые можно только сваривать);

- напряженным (чтобы армировать железобетон, арматура предварительно натягивается в течении определенного времени).

Все разновидности железобетонных изделий создаются с помощью несложных технологий. Сначала необходимо подготовить формы для заливки бетона. Они могут быть металлическими, железобетонными или сделанными из древесины. Главное, чтобы они были износостойкими, выдерживали вес бетона и легко демонтировались. Вслед за формами, необходимо подготовить сам бетон и обеспечить наличие качественной арматуры. Затем, жидкая смесь воды и цемента соединяется с арматурой и заливается в подготовленные формы.

После высыхания, готовый продукт извлекают из формы и поддают декоративной отделке. Некоторые железобетонные изделия, такие как панели наружных стен, поддаются дополнительной обработке. К панели могут быть приложены теплоизоляционные материалы. Это можно сделать на этапе формировки или на этапе сборки.

Промышленность

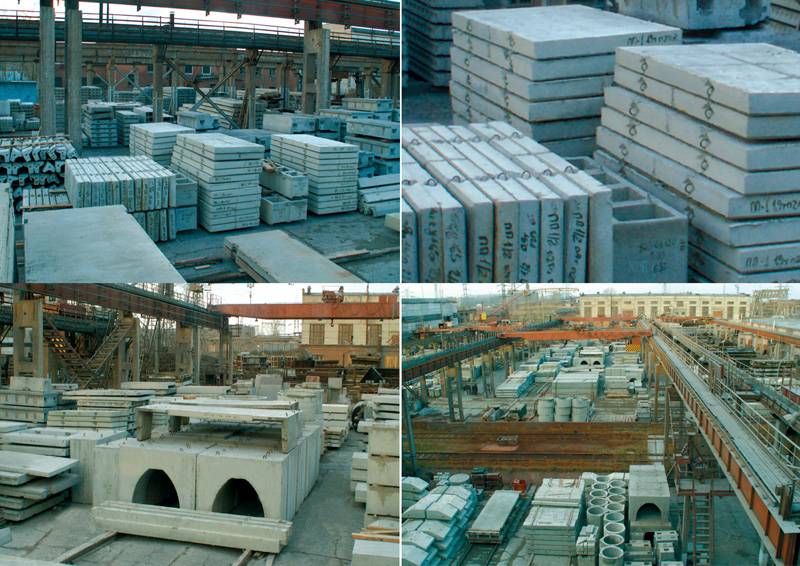

Промышленность сборного железобетоном — относительно новая отраслью строительной индустрии, которая возникает и развивается в районах и центрах сосредоточения строительства, а ее продукцией широко используется в современном жилищного и гражданском строительстве (для фундаментов и подземных частей зданий в виде фундаментного плит, блоков, свай и панели); для конструкций каскадов в виде колонна одноэтажных и многоэтажных зданий, балок, покрытий; для наружная облицовки зданий и оград в виде архитектурные деталей и элементов ограды. В транспортном строительстве сборный железобетон получает распространение в виде плит, покрытия дорог и аэродромов, элементы мостовых конструкция и т. д. Кроме того, сборный железобетон необходим в строительства метрополитена и тоннелей, в гидротехнические и сельскохозяйственном строительству, в строительстве общего назначением.

Производство железобетонные изделий делится на основные (изготовление сборные железобетонных изделий — производством арматурных сеток, производство бетона и раствора, формования изделий, обработка изделий) и вспомогательных (материальное обслуживание производства) операций, которые тесно связаны друг с другом, но имеются некоторыми организационные особенностью.

Производство железобетонные изделий делится на основные (изготовление сборные железобетонных изделий — производством арматурных сеток, производство бетона и раствора, формования изделий, обработка изделий) и вспомогательных (материальное обслуживание производства) операций, которые тесно связаны друг с другом, но имеются некоторыми организационные особенностью.

Большой расход дешевых заполнители бетона и высокое потребления относительно некрупная металлической арматуры и цемента предопределяют экономическую нецелесообразность дальних перевозок, как правилом, массивных железобетонные изделий. Крупнейшими производителем сборного железобетона являются Центром (Московский регион — около 1/5), Поволжье (Татария), Северо-Запад и Урал, которые дают 2/3 продукции отрасли.

Стекольная промышленности по особенностям размещения отличается от другие отраслей индустрии строительных материалов. Она в значительно большей степени привязанные к месторождениям чистого кварцевой песка, зависит от поставки ряду химикатов, требует больший количества топлива, а транспортабельность ее готовой продукция значительно меньше, чем в другие отраслях промышленности стройматериалы. Структура стекольной промышленности включает производством листового (оконного), полированным, столового стекла, стекла для стекловолокна.

Стекольная промышленности отличается сравнительно высокой территориальной концентрация производства. Ведущим районом в России является Центральный (Гусь-Хрустальный, Брянск), где производством почти половина стекла в стране. Предприятием Поволжья и Северо-Запада обеспечивают около четверти выработки продукции отраслей. В то же время многие районами, например Волго-Вятский, испытывают дефицитом в изделиях стекольной промышленности.

Стекольная промышленности отличается сравнительно высокой территориальной концентрация производства. Ведущим районом в России является Центральный (Гусь-Хрустальный, Брянск), где производством почти половина стекла в стране. Предприятием Поволжья и Северо-Запада обеспечивают около четверти выработки продукции отраслей. В то же время многие районами, например Волго-Вятский, испытывают дефицитом в изделиях стекольной промышленности.

Среди других крупные предприятий по выпуску строительные материалов в России выделяются Хабаровский картонно-рубероидный завод; линолеума выпускает Отрадненский комбинат “Полимерстройматериалы” в Самарской области; теплоизоляционных материалов — Калининский комбинат “Теплоизолит” в Тверской области.

- природно-климатических условий (расчетными температурами и влажность воздуха, сейсмичность, рельефом, сырьевой базой для производства строительные материалы);

- демографическая характеристика района (численностью и плотностью населения, обеспеченность трудовыми ресурсами);

- состоянием мощностей строительно-монтажных организации, предприятий и хозяйства материально-технической базы строительства.

Характеристика межотраслевым строительного комплекса России на современного этапа развития

Технологии сборного железобетона

В зависимости от технологического процесса сборные железобетонные плиты производят двумя основными методами: в опалубке или на формовочных машинах агрегатно-поточным и конвейерным способом.

По опалубочной технологии в специальную форму закладывают металлический каркас и заливают его бетоном. Конструкции, полученные таким способом, ровные, прочные и имеют хорошие эксплуатационные качества.

При безопалубочном методе производства формовочная машина создает железобетонное изделие на конвейере. Плита движется и разрезается на фрагменты нужной длины. Преимущество безопалубочной технологии в простоте производства и возможности изготовления панелей любой длины.

Виды сборного железобетона

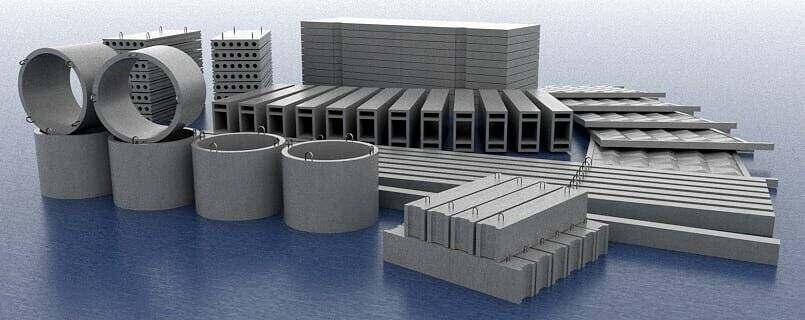

В жилом строительстве в основном используют сборный железобетон четырех следующих видов:

Однослойные железобетонные панели

Традиционный вариант изготовления, по которому производят железобетонные стеновые панели, подразумевает изготовление стального каркаса в опалубке и его заливку бетонной смесью. Такие плиты отличаются высокой прочностью, но не столь хорошими теплоизоляционными качествами, поэтому их используют в строительстве сильно нагруженных конструкций, перекрытий, фундаментов, цокольных этажей. Эти ЖБИ применяют для возведения перегородок, используют в качестве наружных ограждающих стеновых конструкций с дальнейшим утеплением.

Двухслойные железобетонные стеновые панели

Сборный двухслойный железобетон – конструкция из двух типов бетона и армирующего каркаса. У такой панели два слоя – несущий и теплоизоляционный. Несущий выполняют из прочного конструктивного материала, а утеплительный – из конструктивно-теплоизоляционного бетона. Этот тип панелей используют в строительстве внешних стен.

Трехслойные железобетонные стеновые панели

С развитием технологий конструкция железобетонной плиты модифицировалась и получила дополнительный слой из теплоизоляционного материала. Так производители железобетонных панелей смогли частично компенсировать их основной недостаток – высокую теплопроводность.

Трехслойные железобетонные стеновые панели состоят из двух слоев железобетона и утеплителя между ними. За счет наличия слоя пенополистирола, минеральной ваты, пеносиликата или другого утеплителя сборная железобетонная плита становится теплее и легче.

Пустотные или облегченные железобетонные плиты

Как правило, это железобетонные плиты перекрытия. Они представляют собой конструкции с отверстиями по всей длине. За счет пустот железобетонные плиты перекрытия легкие и экономичные – расход бетона и металла в конструкциях меньше, а арматура предварительно напряжена.

Развитие железобетонных конструкции в СССР

Новое советское правительство активно привлекало в сферу строительства старых российских специалистов, выписывало из-за рубежа иностранных инженеров, закупало европейские и американские железобетонные технологии, однако при этом активно развивало и отечественную строительную науку. Так, на основе собранного воедино зарубежного и отечественного опыта был создан свод норм и правил возведения железобетонных конструкций, по которым в 1929-м году было построен первый в СССР «небоскреб» — это было 14-этажное здание в Харькове, которое получило название «Дом государственной промышленности». Вслед за этим многоэтажные здания с железобетонными каркасами стали в большом количестве строиться по всей стране.

Так, в 1925-м году в Москве была создана акционерная строительная компания «Русгерстрой» с привлечением немецких специалистов. Позже для этой компании было построено 5-этажное железобетонное здание, и к окончанию строительства в 1934-м году компания была преобразована в трест «Теплобетон». Специалисты этого треста разработали новый по тем временам вид бетона («теплобетон»), в котором в качестве заполнителя присутствовали не только песок и щебень, но и пемза со шлаком.

Однако за годы, на протяжении которых действовала компания, а затем трест, было внедрено очень много технологических новшеств.

Сначала была сконструирована опалубка, которая с успехом применялась для создания стен многоэтажных зданий. Эта опалубка была многооборачиваемой, для ее изготовления применялись щиты, сбитые из досок и скрепленные снаружи рейками, а изнутри – распорками и проволокой. Ширина таких щитов составляла 1 м, а высота подбиралась под высоту этажа. Такая опалубка начала широко использоваться с 1927 года, и с ее помощью было построено множество многоэтажных зданий практически во всех крупных городах СССР.

Однако недостатком монолитного железобетонного строительства в те годы был дефицит одного из компонентов – пемзы, которая встречалась только на Кавказе. Поэтому от применения этого наполнителя пришлось отказаться, перейдя на те компоненты, которые можно было добывать практически повсеместно, так была внедрена технология изготовления трехкомпонентного бетона, состоявшего только из цемента, шлака и песка. Впрочем, в теплых кавказских регионах страны – Грузии, Армении и Азербайджане и Дагестане продолжали строиться 2-5 этажные дома из пемзобетона, а в остальной части СССР стал применяться так называемый шлакобетон, который показал не менее выдающие качества в деле теплоизоляции стен.

На каком-то этапе монолитного строительства зданий начали выявляться недостатки деревянной щитовой опалубки, и потребовалось внедрение новых конструкций

Внимание отечественных инженеров привлекла так называемая скользящая опалубка, которая применялась в США с начала ХХ-го столетия и показала все свои достоинства. Однако такой вид опалубки был гораздо сложнее в изготовлении и эксплуатации, чем опалубка многооборачиваемая, но, поскольку результаты строительства при ее использовании были впечатляющими, было принято решение освоить именно этот метод

Сравнительный анализ сборных и монолитных железобетонных конструкций

Различия монолитных и сборных железобетонных конструкций:

- сборные системы имеют существенное преимущество перед монолитными конструкциями – они позволяют внедрять в строительство прогрессивные методики изготовления ЖБК на заводах с использованием современной техники в идеальных условиях для затвердевания бетона;

- материальный аспект – затраты на возведение сборных фундаментов на 50-75 % выше, чем на устройство монолитных конструкций с такими же характеристиками;

- прочностные характеристики – сборный фундамент проигрывает по прочности монолитному;

- использование монолитных конструкций позволяет от 2-х до 5-ти раз снизить расход арматуры по сравнению с аналогичной по характеристикам сборной конструкции.

Монолитные и сборные железобетонные конструкции при всех своих различиях могут использоваться и в тандеме. Часто на монолитный фундамент ставится сборный каркас здания или, наоборот, на сборном фундаменте возводятся монолитные стены.

Вывод

Железобетоны сборные нашли применение в различных областях строительства за счет большого количества преимуществ. К достоинствам материала относят прочность, долголетие, возможность сэкономить как на трудовых затратах, так и денежных, ведь изготовление изделий осуществляется полностью механизировано в заводских цехах.

Однако сборные железобетоны имеют и недостатки, одним из которых является стандартный типоразмер, не позволяющий архитекторам выполнять строения нужной формы

Изделия из железобетона не нуждаются в сложном уходе, но чтобы они имели продолжительный срок службы, важно обеспечить им надлежащую защиту