Как происходит обжиг изделий

Высокотемпературное воздействие в печи формирует требуемые химические реакции, приводящие к необходимым физическим изменениям в плиточных изделиях. На производстве печь устроена в виде конвейера, где изделия перемещаются в туннеле. Существуют печи, в которых перемещение изделий основано на карусельном принципе.

На рынке технологического оснащения оборудование для производства керамической плитки представлено в большом ассортименте. С развитием и совершенствованием технологий оно непрерывно улучшается. Ассортимент его велик, приобрести можно самостоятельные установки, большие агрегаты для крупных фабрик либо отдельный станок для производства плитки у себя на участке.

Особенности ухода

Процесс мытья зависит от типа поверхности, используемой в дизайне пола, стен.

- Глянцевая керамика царапается от использования абразивов: никаких чистящих порошков, меламиновых губок, щеток в списке средств быть не должно.

- Покрытие не переносит кислотосодержащие средства — это больше касается межплиточных швов, нежели самого керамогранита.

- Сложные загрязнения (кофе, чернила, вино) удаляются как раз кислотными составами (нельзя применять на глазури!), но тереть следует аккуратно, не попадать на швы.

В продаже можно найти специальные средства, такие как воск для керамогранита (защищает швы от воды, придает мягкий блеск), средства от пятен (производятся на основе силикона, не дают загрязнениям проникнуть в текстуру плиток).

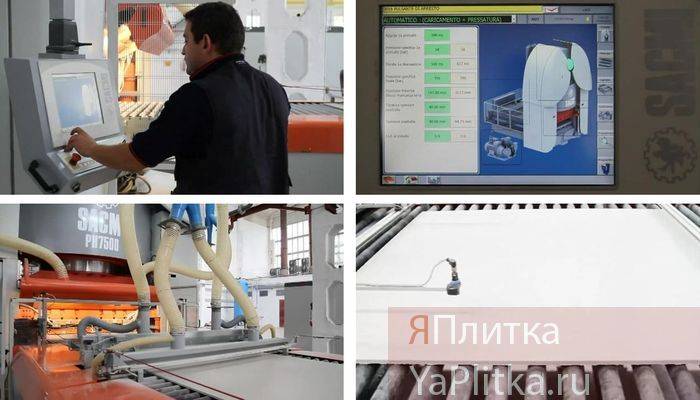

Как происходит процесс формирования плитки?

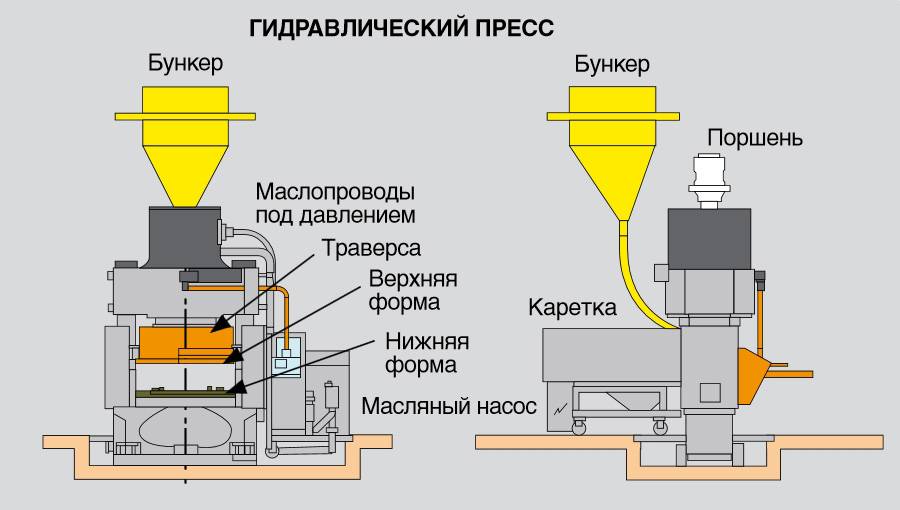

Технология изготовления керамической плитки подразумевает, что ее формирование происходит путем сухого прессования. В данном случае подготовленный порошок, имеющий в составе все необходимые компоненты, поступает в фасонный пресс. Он позволяет максимально сжать материал, после чего готовые пластины выбрасываются в нижней части плунжера. Такие прессы обычно обеспечивают давление, которое превышает 2500 тонн.

Для получения очень тонкого плиточного материала нужно дополнительно использовать смачивающие агенты. Сочетание экструзии со штамповкой позволяет получить изделия неправильной формы, которые отличаются качеством и небольшой стоимостью. Это можно сделать путем обработки сырья в специальном цилиндре с высоким давлением, после чего оно выдавливается наружу небольшими порциями. В дальнейшем подготовленные образцы подвергаются штамповке при помощи гидравлических или пневматических прессов.

Виды керамогранита

Матовый (неполированный)

Матовый керамогранит в гараже Gres 30*30 см (Cersanit, Россия).

Благодаря износостойкости, использовать его можно в самых людных местах и местах с высокой нагрузкой на материал: гаражах, автомойках и других технических помещениях. Шероховатая поверхность делает плитку в значительной степени противоскользящей, а минимальная пористость – влагостойкой. Последний пункт относится ко всем видам, что и делает керамогранит для пола способным выдерживать температурные колебания и сильные морозы.

Полированный

Производя обработку поверхности матового керамогранита абразивными материалами, добиваются блестящего полированного полотна. Декоративные свойства этого вида открывают перед ним двери статусных учреждений. Кроме глянца, керамический гранит получает насыщенный и глубокий цвет.

Полированный керамогранит 120х60 см из коллекции Уральские фасады (Уральский гранит, Россия). Можно использовать для облицовки пола и фасадов.

Лаппатированный (полуполированный)

Как и керамогранит, технологию лаппатирования разработали итальянцы. Полотно плитки шлифуется поверхностно, в результате чего оно становится неоднородным. Полированные участки перемешаны с шероховатыми и вовсе не обработанными. В зависимости от дизайнерской идеи, расположение зон случайно или наполнено смысловой составляющей.

Лаппатированный керамогранит Ампато (CF Systems, Россия).

Коллекция Playa (Meissen Keramik, Германия) имитирует натуральные горные породы с прожилками кварца. Подходит для пола и стен внутри и снаружи помещений.

Сатинированный (лощёный)

Чтобы получить бархатистую и визуально мягкую поверхность, в верхний слой сатинированного напольного керамогранита добавляют минеральные соли. Износоустойчивость «солёного» типа располагается почти на одном уровне с аналогичным показателем матового искусственного камня, при этом декоративные функции лощёный вид выполняет не хуже полированного. К тому же, в отличие от последнего, он скользит намного меньше.

Сатинирование делает поверхность матовой и бархатистой. На фото коллекция Xtra ordinary (Graniti Fiandre, Италия).

Структурированный

Если уж укладывать на пол керамогранит, то обладающий рельефной фактурой. Это дело вкуса и вопрос цены, но структурированный искусственный камень обладает массой достоинств. Технология предполагает имитацию полотном плитки всевозможных материалов. Дерево, травертин, кирпич, мрамор… Мир рельефного керамогранита огромен, за что его и любят дизайнеры интерьеров.

Коллекция керамогранита под мозаику из натурального камня Толедо (Керамин, Белоруссия).

Керамогранитная плитка Riverstone (Navarti, Испания) с рельефной галькой.

Пол в спальне из плитки под дерево. Коллекция MDE LONG (Emigres, Испания) имеет длинный формат плит — 120х20 см и 6 вариантов цвета и фактуры натуральной древесины.

Глазурованный (смальтированный)

Этот вид – ближайший родственник обычной керамической плитки. Связывает их слой глазури, покрывающий облицовочный материал. В производстве смальтгранита применяется технология двойного прессования. На спрессованный состав глин и красителей «допрессовывают» стекловидную эмаль. Результат – неограниченная палитра цветов и композиций.

Коллекция Сицилия (ColiseumGres, Россия) состоит из квадратных плит форматом 45х45 см.

Мозаичный

Технический керамогранит 20х20 см (Эстима, Россия).

С помощью гидроабразивной резки из керамогранита можно сделать мозаику и собирать уникальные рисунки.

- абстрактные рисунки;

- геометрические орнаменты;

- сочетание стилей и узоров;

- шахматная раскладка и др.

Ректифицированный

Предыдущие виды, за исключением мозаичного, отличались структурой материала. Обрезной керамический гранит разнится от прочих калибром, силуэтом. Выходя из печи, плитка имеет, не видимые глазу, геометрические изъяны – такова специфика серийного производства керамогранита. Ректификация позволяет добиваться идеальной прямолинейности контура плитки. Обрезают края материала на специальных станках лазером или смесью воды и абразива.

Ректификация делает швы между плитками почти незаметными. На фото — коллекция Stage (Италон, Россия).

укладывать без швов

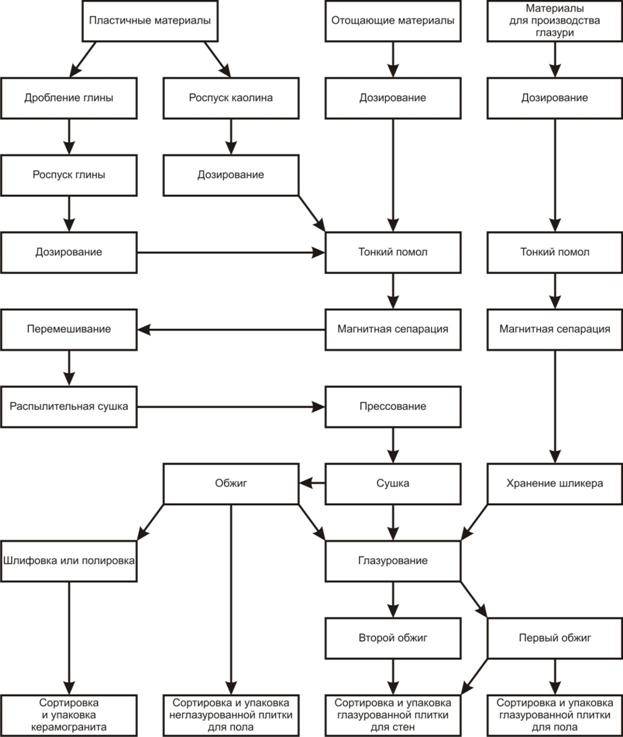

Выбор сырья

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала). Основу керамической глазури составляют фритты – сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

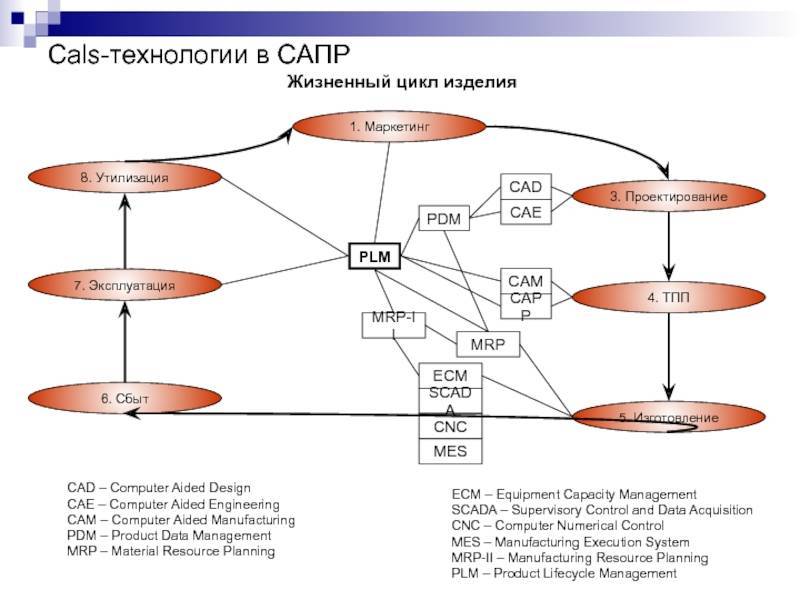

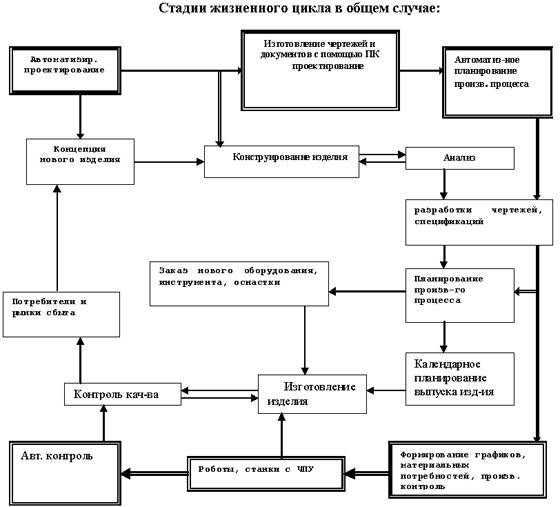

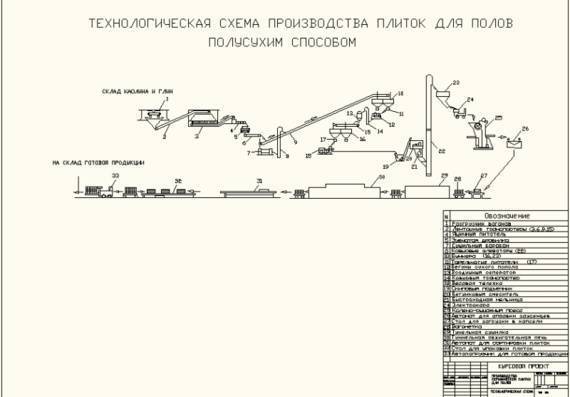

Технология изготовления плитки в заводских условиях

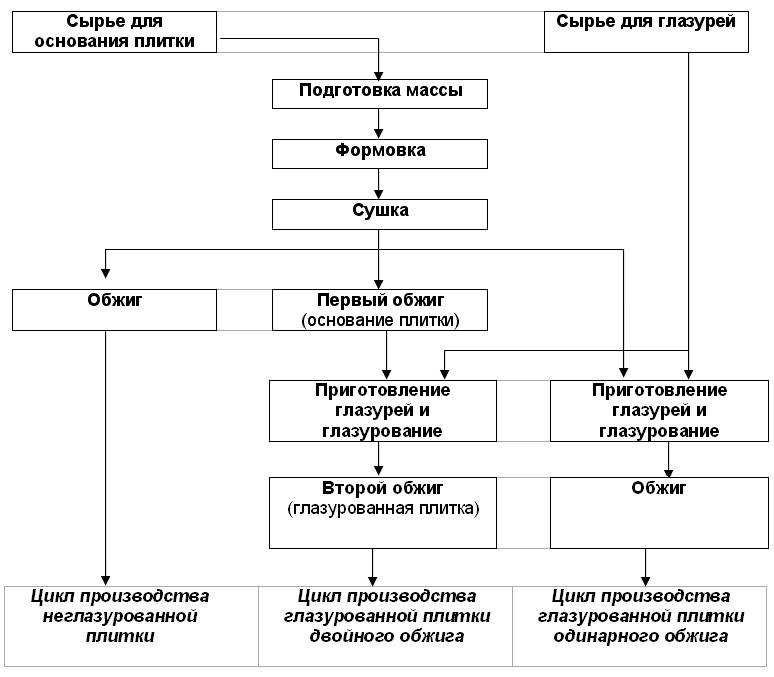

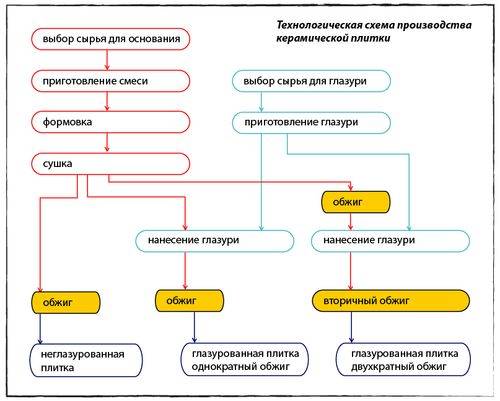

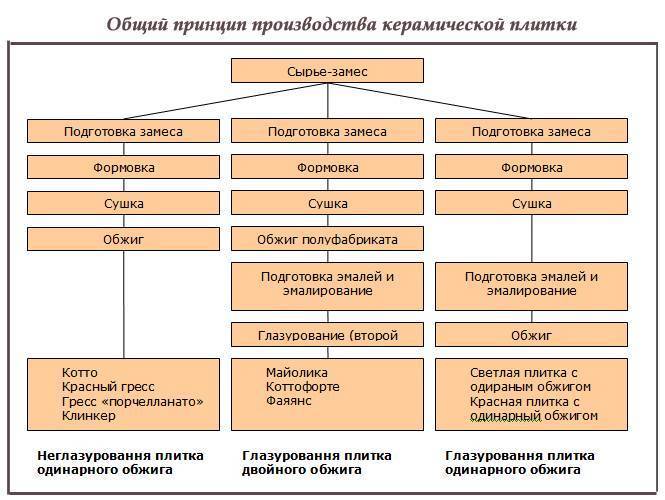

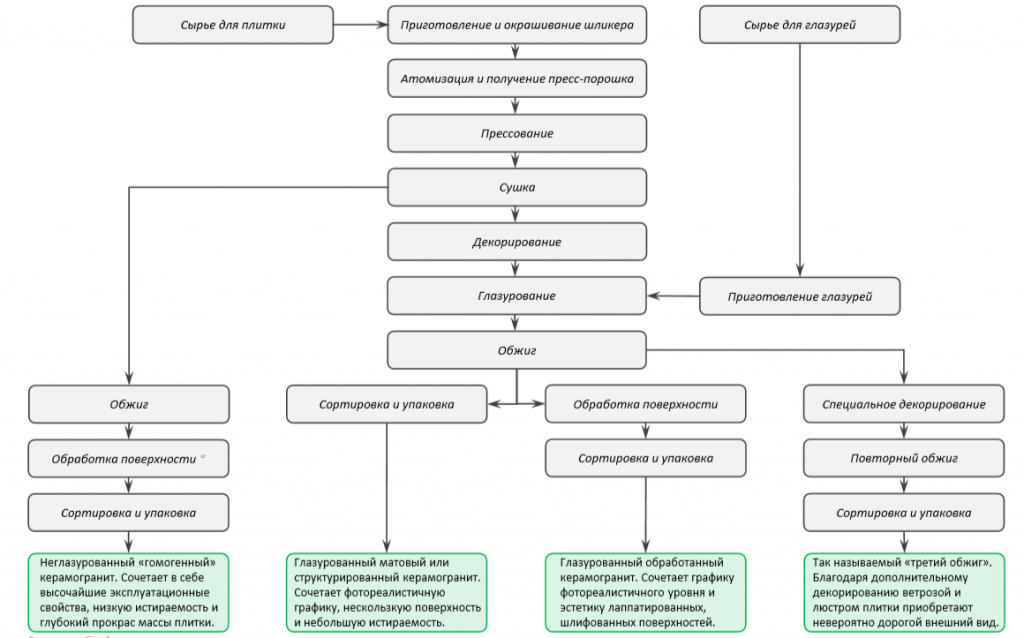

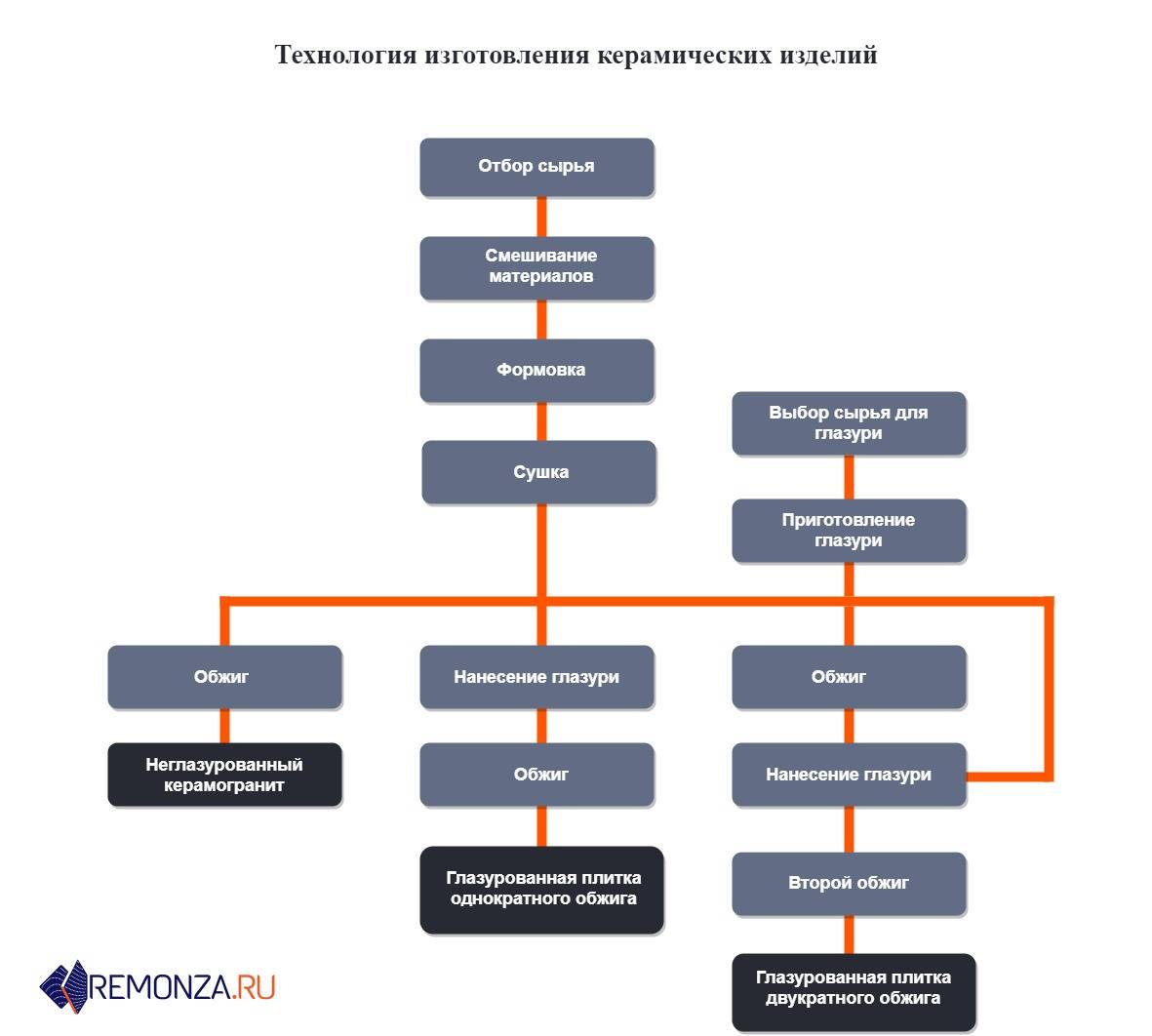

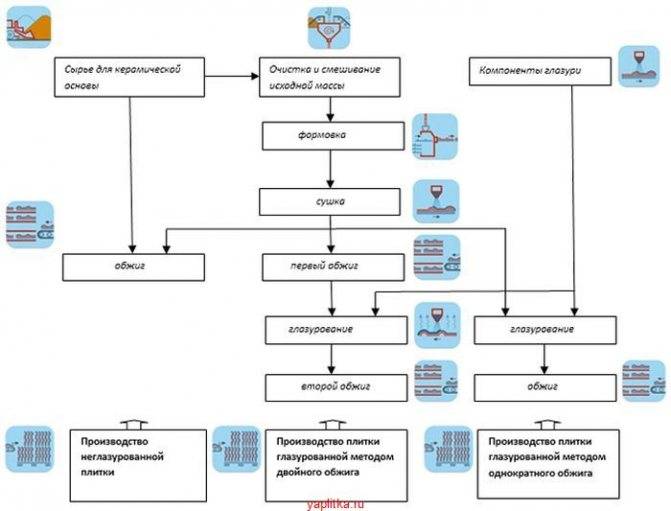

Производство изделий различных видов отличается. В каждом из случаев ключевым является процесс обжига: он либо реализуется несколько раз, либо же — однократно. По этой причине составляется технологическая схема, которая позволяет разделить этапы производства и упростить данный процесс, если одновременно изготавливаются разные виды плитки:

- Неглазурованный отделочный материал подвергается обжигу однократно.

- Глазурованная плитка делится на виды: некоторые разновидности проходят обжиг однократно, дополнительно к тому выполняется глазурование; другие — подвергаются воздействию высоких температур несколько раз и вместе с тем глазурируются.

Технология производства керамической плитки реализуется поэтапно:

- подготавливается сырье: выполняется замес основного материала, формовка заготовок;

- сушка;

- изделия подвергаются воздействию высоких температур;

- материал глазурируется;

- обжиг выполняется повторно;

- сортировка.

Этап глазурования может быть пропущен.

Подготовка сырья и формовка плиток

Если необходимо, некоторые компоненты измельчают, затем их смешивают. Соотношение сырья отличается, что зависит от разновидности плитки. Консистенция пластичной массы должна быть равномерной, что позволит обеспечить высокое качество изделий.

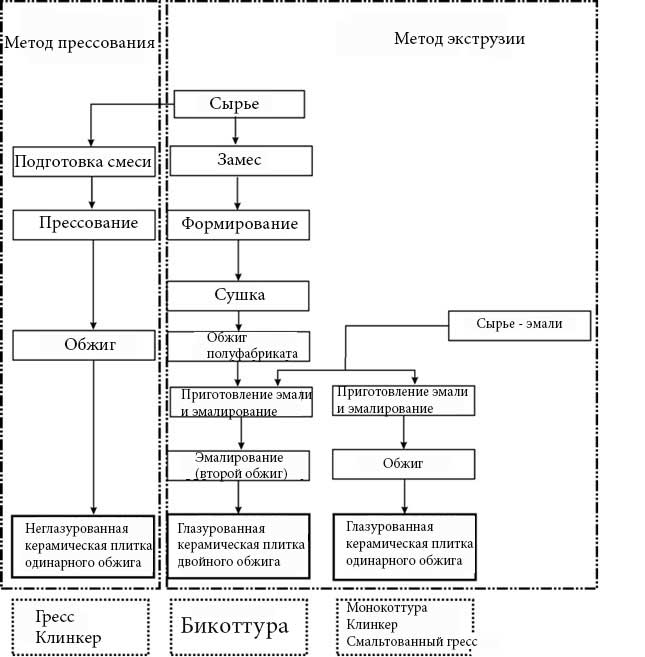

Процесс формования происходит после того, как будет смочен материал. Количество воды тоже отличается. Формовка изделий происходит разными способами. Технологические процессы производства керамической плитки:

- прессование;

- экструзия.

В первом случае на заготовки оказывает воздействие высокое давление. Степень увлажнения данного типа плитки при этом составляет 4-7%. Прессованный материал характеризуется повышенной прочностью. Преимуществом таких изделий является равномерная плотность. На заготовки оказывается давление до 400 кг/см².

Если используется экструзия, пластичная масса увлажняется более интенсивно — до 15%. Затем полученный материал пропускается через экструдер. На выходе получают сформованную полосу небольшой толщины. Затем она нарезается в соответствии с типоразмерами. Преимуществом данной технологии является более точная геометрия изделий. Важную роль при этом играет экструдер.

Сушка кафеля и его глазурирование

Изделия содержат влагу. Если ее не удалить, снизится качество материала. В данном случае во время обжига будет выделяться пар, способствующий разрушению изделия. Глазурирование выполняется разными способами. Покрытие расплавляется по поверхности изделий. Можно получить разные цвета глазури. В данном случае пластичная масса при производстве заготовок не окрашивается с помощью пигментов. Для сравнения, неглазурированный материал получают посредством красителей, которые добавляются непосредственно в массу.

Обжиг в печи и сортировка

На последнем этапе заготовки подвергаются воздействию высоких температур (до 1450°С в зависимости от типа материала). Происходит спекание частиц, что позволяет получить монолитное изделие. От интенсивности температурного воздействия зависит прочность материала. В результате получают продукцию следующих видов:

- монокоттура;

- бикоттура.

В первом случае производится однократный обжиг. При этом на выходе получают материал с отличными характеристиками: высокой прочностью, влаго- и морозостойкостью. Его используют для монтажа на объектах любого целевого назначения.

Бикоттура отличается более высокой пористостью, что негативно влияет на качество. Продукция данного вида уступает рассмотренному выше аналогу по морозостойкости и прочности. В таком случае обжиг выполняется 2 раза. Это влияет и на себестоимость материала. Учитывая, что продукция монокоттура требует меньших затрат (однократный обжиг), ее цена ниже.

По окончании производственного процесса выполняется сортировка готовых изделий. Их края должны быть ровными. Если продукция не соответствует основным критериям, ее рассортировывают по группам с учетом размеров, тона.

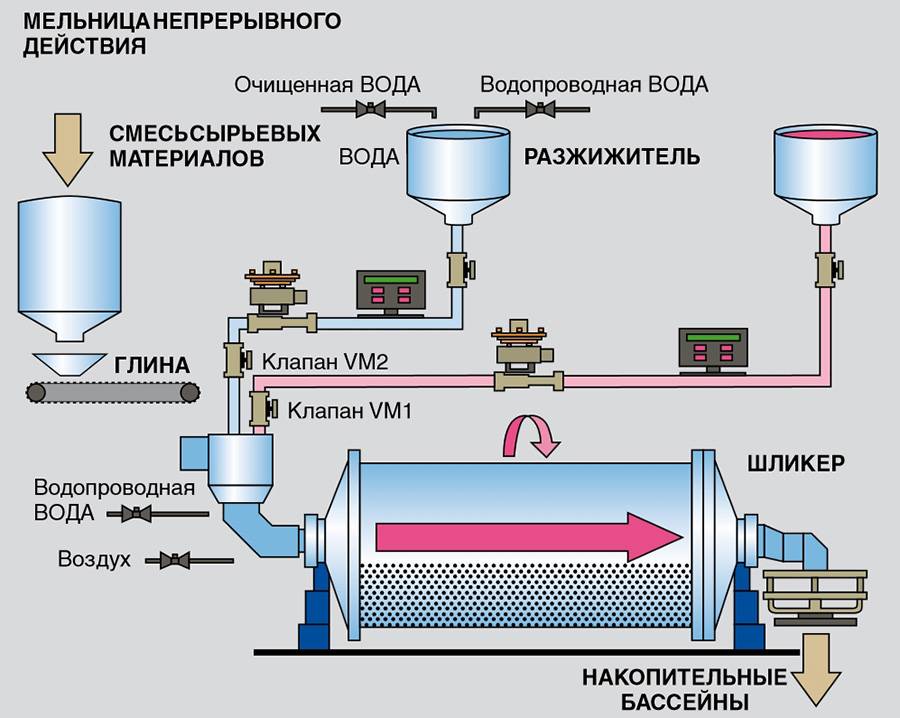

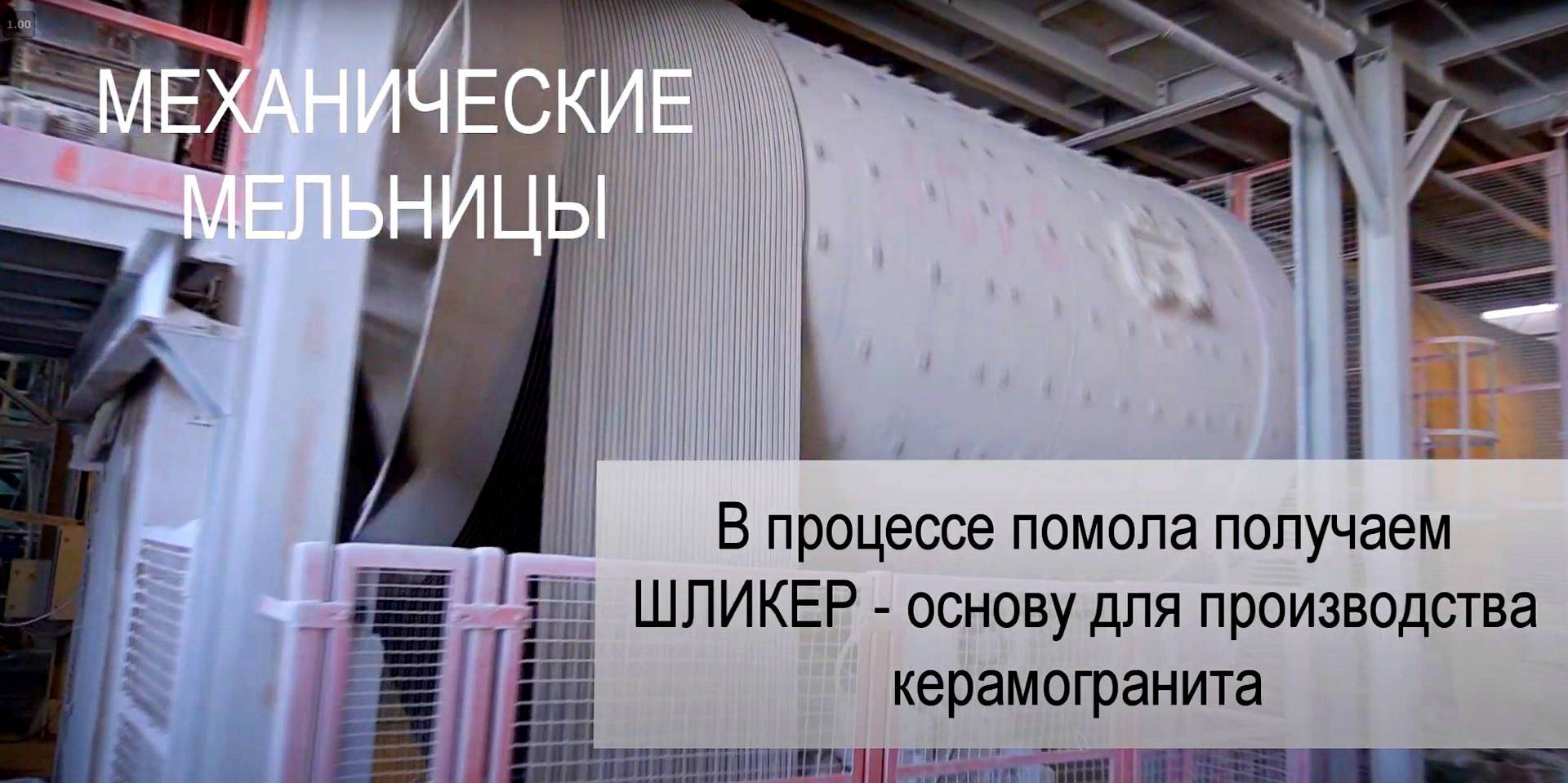

Приготовление смеси

Приготовление смеси включает в себя несколько операций, которые обеспечивают получение измельченного однородного материала с определенным содержанием влаги, необходимой для последующей формовки. Измельчение сырья нужно для облегчения последующего процесса обжига керамического изделия.

Существует два основных метода приготовления смеси: мокрый и сухой.

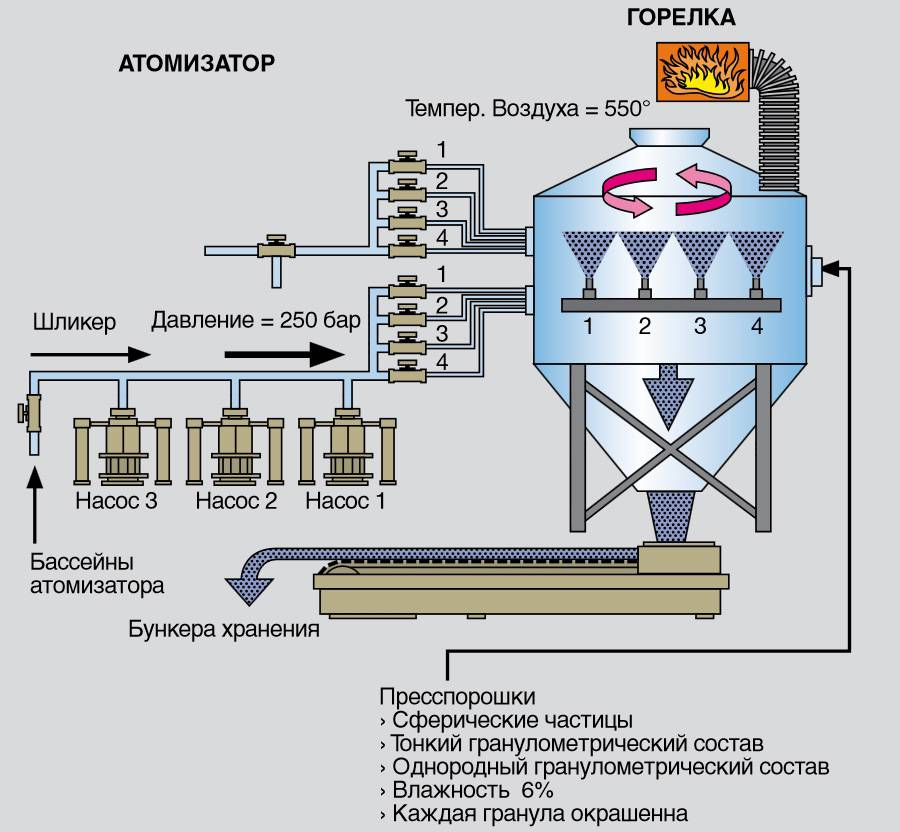

При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьем помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырье до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарением влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды (4-7% для метода прессования).

Основное отличие сухого метода от мокрого заключается в том, что сырье измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах.

Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает лучшие результаты. Поэтому при производстве керамогранита и монокоттуры используют именно этот метод.

Как правильно выбрать сырье?

При выборе керамогранита для облицовки цоколя специалисты рекомендуют обращать внимание на геометрию плит ― у некоторых изготовителей изделия из разных партий могут различаться по размеру, что усложняет процесс монтажа. Толщина панелей значения в данном случае не имеет. Материал для отделки фундамента должен соответствовать следующим характеристикам:

Материал для отделки фундамента должен соответствовать следующим характеристикам:

Морозостойкий ― данный показатель играет важную роль при выборе наружных облицовочных материалов.

- Твердость ― плитка должна обладать хорошей сопротивляемостью к ударам.

- Низкий коэффициент водопоглощения ― такое свойство позволит предотвратить накопление влаги в плитке.

- Устойчивость к химическим препаратам ― данная характеристика особенно важна при монтаже плитки в местах возле трасс, где используются дорожные реагенты.

- Устойчивость к УФ-лучам ― обеспечивает долговечность цветного покрытия.

- Эстетичный внешний вид.

Плюсы керамогранитной плитки

- Высокая прочность. Как отмечалось выше, керамогранит особо прочный материал. Его прочность пи соблюдении правильной методики укладки сохраняется до 200 кг/см2, при любой толщине плитки. Во время повседневной эксплуатации его достаточно трудно повредить. Плитка способна выдерживать значительные статические и ударные нагрузки. При ударном воздействии не раскалывается. Как правило какие–либо повреждения Керамогранитный материал получает при транспортировке, разгрузке, погрузке, на стадии ремонтных работ.

- Не выгорает под воздействием солнечных лучей. Не меняет свою текстуру и рисунок со временем.

- Устойчива к любым загрязнениям. За счет своей плотной структуры не впитывает в себя сторонние жидкости, жиры. Потому все загрязнения легко удаляются обычной мокрой тряпкой или каким-либо моющим средством.

Материал из керамогранита особо водостойкий, так как керамогранит не пористый. Влагу не впитывает Благодаря таким свойствам керамогранитная плитка, является хорошим материалом для отделки плов помещений с повышенной влажностью, таких как ванный комнаты, санузлы и кухни.

6. Устойчивость к истиранию. Рисунок и текстура керамогранитной плитки не стирается совсем, поскольку окрашивающий пигмент пронизывает плитку на всю толщину. При таком выполнении рисунка, даже повреждения на плите в виде ямок незначительных выбоин будут не заметны. 7.Экологичность. Материал состоит из природных компонентов, без химических примесей. 8. Пожаробезопасна, поскольку не горит и не поддерживает горение под воздействием открытого огня. Кроме того, под воздействием высоких температур не выделяет никаких вредных испарений. 9.Разнообразие. Керамогранитная плитка имеет в своем ассортименте большое множество цветового разнообразия, множество рисунков и форм. Также существует множество разновидностей плитки в зависимости от типа поверхности материала и обработки. Это керамогранит с матовой поверхностью, полированной, глазурованной поверхностью, технический и структурный керамогранит, сатинированный. При этом, разновидности керамогранитной плитки постоянно обновляются. Производитель постоянно усовершенствует керамогранитный материал и обновляет его разнообразие. С помощью керамогранитной плитки, Вы можете реализовать все свои дизайнерские фантазии.

Керамогранит: 3 показателя, которые важно учитывать

Керамогранит керамограниту – рознь! И не только в плане дизайна, цвета, цены, но и по более важным показателям. Сегодня существует три основных критерия, по которым специалисты подразделяют ту или иную коллекцию керамогранита. И, исходя из этих показателей, потребителям стоит выбирать материал для своего дома.

Разберем эти критерии подробнее:

Главный – группа износостойкости

Самое важное свойство для напольного керамогранита – это стойкость к истиранию. Здесь действует стандарт EN 154, разработанный в Европе

По этому стандарту предполагается испытание всей керамики и керамогранита на специальном роликовом аппарате с корундовой головкой.

Принцип прост: если после 150 вращений ролика по верху плитки на ней не осталось следов – присваивается класс PEI I,

– 600 вращений корундового ролика – PEI II,

– 1500 вращений – PEI III.

Самая высокая оценка – PEI V. Этот класс присваивают плитке, которая выдержала 12 000 вращений ролика на своей поверхности.

Деление плитки на эти классы принято только для производителей. Потребителям же эту информацию предоставляют, переиначив классы в группы износостойкости.

- Первая группа (соответствует классу PEI I) – керамогранит этой группы рекомендуется использовать в помещениях, где будут ходить не часто, в тапочках. Обычно это спальня, ванная.

- Вторая группа (класс плитки PEI II) – почти то же, что и группа 1, но чуть практичнее. Керамогранит не стоит укладывать в прихожей, кухне, на лестнице, балконе.

- Третья группа (класс плитки PEI III) – этот керамогранит подходит для всей квартиры, небольшого офиса, коттеджа. Однако им не стоит декорировать зоны с большим движением – вестибюли, лестницы.

- Четвертая группа (соответствует классу PEI IV) – может использоваться в помещениях со средней, высокой интенсивностью движения. Подходит для всех полов в жилых домах, на балконах, в офисах, отелях, на террасах и в холлах.

- Пятая группа (класс PEI V) – применяется где угодно, обычно в общественных местах с высокой интенсивностью движения.

- Керамогранит, выбранный верно, с учетом группы, прослужит дольше. Он не потеряет свой внешний вид, будет радовать глаз.

Второй по важности параметр:

Здесь имеется в виду устойчивость к агрессивным средам, таким как бытовая химия, щелочи, кислоты, порошки. А еще активные солнечные лучи, которые специалисты тоже относят к агрессивному «воздействию».

Этот параметр проверяется, исходя из стандартов EN 106 (122) и DIN 51094. По окончании испытаний, керамограниту присваивается определенный класс устойчивости:

- AA: плитка не получила изменений цвета, рисунка, фактуры.

- A: на поверхности плитки наблюдаются незначительные изменения цвета, рисунка.

- B: изменения внешнего дизайна средние.

- C: наблюдается частичная потеря цвета, изъяны на рисунке.

- D: плитка под действием агрессивных компонентов полностью теряет свой внешний вид.

Материал с классом А и АА можно смело применять на кухне, на веранде, в гараже, в кладовом помещении. На него не подействует основанная часть современных бытовых средств.

Керамогранит с маркировкой класса В – это плитка для спальни, гостиной, детской комнаты

Только важно, чтобы дети не начали рисовать на полу спиртовыми фломастерами – рисунки эти не ототрутся

Керамогранит класса С и Д – плитка, которая требует бережного ухода, защиты от прямых солнечных лучшей, во избежание выгорания цвета.

Как открыть производство кафельной плитки

Основная статья расходов при организации бизнеса – оборудование. Основу ежемесячных расходов составляет сырье.

Таблица 1. Размер первоначальных расходов для бизнеса по производству керамической плитки.

| Расходная статья | Стоимость, руб. |

| Регистрация, сертификация | 70 тыс. |

| Аренда помещения, 100 кв. м | 50 тыс. |

| Оборудование | 2 млн |

| Сырье (на месяц) | 1 млн |

| Заработная плата | 200 тыс. |

| Дополнительные расходы | 150 тыс. |

| Итого | 3,47 млн |

Расчеты актуальны для города с населением до 1 млн чел. В дополнительных расходах учтены затраты на коммунальные платежи, рекламу, косметический ремонт помещения.

Сырье

От качества сырья во многом зависят параметры получаемого продукта. Приобрести его можно, как в РФ, так и за рубежом. Например, высококлассный каолин выпускают предприятия Великобритании, Германии и Франции. Характеристики глины превосходны, но и цена соответствует, поэтому закупать такой материал имеет смысл лишь производителям керамической плитки элитного класса, ориентированным на работу с премиум сегментом.

В РФ большое количество месторождений глины, позволяющих обеспечить производство хорошим сырьем, часто, не уступающим зарубежному. Предпринимателю необходимо посетить несколько ближайших месторождений и ознакомиться с предлагаемыми условиями сотрудничества и характеристиками продукта.

Оценку качества глин осуществляют лаборатории с применением специальных приборов. Однако для полной уверенности стоит закупить небольшое количество материала и выпустить пробную партию плитки на имеющемся оборудовании. Если готовая плитка содержит дефекты поверхности, сторонние включения, неоднородно окрашенные участки и расплывчатые рисунки, качество материалов оставляет желать лучшего.

Для обеспечения производства керамической плитки потребуются следующие категории сырья:

- Глина (белая, красная) и/или каолин.

- Кварцевые пески.

- Нефелины, шлаки, полевые шпаты.

- ПАВ, разжижители, механоактивирующие компоненты.

- Глазурь.

Цвет тела плитки зависят от типа глинистой основы. Так, красная и коричневая плитка изготавливается из специального сорта красной глины, белая – из каолина. Смешав несколько сортов, получают плитку серого тона.

При этом цвет исходного сырья не влияет на качество готовых изделий. По себестоимости продукция из глины разных сортов может отличаться, но лишь по коммерческим причинам, основные из которых – ценовая политика месторождения и стоимость доставки. Единственный нюанс – продукция из белых глин имеет более точную геометрию в сравнении с аналогами из красной глины.

Если предприятие выпускает глазурованную плитку, цветом глины можно пренебречь, поскольку тело изделия полностью скрыто слоем глазури. С неглазурованной модификацией сложнее. Плитка прокрашена одинаково по всей толщине, а для придания нужного цвета в состав смеси вводят специальные красители.

Технические характеристики керамогранитной плитки

- Скорость поглощения влаги низкая. Этим свойством обладает керамогранит благодаря низкой пористости. Коэффициент влагопоглощения 0,05%. Этот показатель даже ниже, чем у натурального камня. Узнайте больше о свойствах натурального камня.

- Высочайшая степень устойчивости к истиранию, износу и любым серьезным повреждениям, царапинам. Материал сохраняет свой цвет на протяжении всего времени существования. Устойчив к постоянному воздействию солнечных лучей. Твердость керамогранита сравнима с прочностью алмаза.

- Механическое сопротивление очень высокое. Выдерживает нагрузку 200 кг на см², причем, если в качестве пола используется керамогранит, то это сопротивление одинаково, будь то плитка толщиной 8,6 мм или 30 мм. Средняя прочность на изгиб 55 МПа. Но этот показатель зависит от толщины материала.

- Вес плиток из керамогранита зависит от их толщины. Материал самых тонких плит стандартных размеров на квадратный метр будет около 25 кг, а самых толстых 30 мм — до 70 кг / м².

- Высокая термостойкость, негорючесть и негорючесть. Устойчив к перепадам температуры в пределах 100 ° C, не изменяя своих свойств и структуры. В целом керамогранит выдерживает температуру от -500 ° C до + 10000 ° C.

- В состав керамогранита входят только натуральные компоненты.

- В отличие от гранита, он не имеет естественного радиационного фона, так как не содержит в своем составе гранита.

Стандартный размер керамогранита составляет от 5х5 см до 120х360 см, толщина — от 3 мм до 30 мм. Узнайте больше о типах плитки из керамогранита.

Сырье

Выделяют 2 группы материалов, необходимых для создания керамической плитки.

Первая группа — сырье для основы изделия. Это тугоплавкая глина и каолин. Каолин по-другому называется белой глиной, состоит из минерала каолинита, придает изделию высокую прочность. Также используются кварцевые пески – они нужны для эффекта снижения усадки, создания каркаса. Еще один материал — так называемые плавни (полевой шпат, шлаки и др.)

Ко второй группе относится добавочное сырье: глазурь, ПАВы, пластификаторы, разжижители, необходимые для придания вязкости, плотной стекловидной структуры.

Исходные материалы можно купить как отечественные, так и импортные. Российское сырье дешевле, но хуже по качеству в сравнении с сырьем европейских производителей.

Отличие его от других материалов

Лаппатированная плитка на всех этапах производства, помимо заключительного, изготавливается точно так же как и другой керамогранит. В его состав входят различные компоненты, а также различные присадки. Из подготовленной смеси формируются изделия и запекаются под прессом.

Температура запекания составляет 1300 градусов Цельсия. В качестве красителей для таких изделий применяются окиси различных металлов. Только лишь на последней стадии изготовления происходит шлифовка, придающая особую пикантность и необычность структуре и рисунку готового изделия. Именно из-за вида отделки это изделие и получило свое название.

Благодаря необычной текстуре рисунок, воспроизводимый на керамограните, получается действительно уникальным и выглядит необычно, даже в самой привычной окраске.

Такая плитка отличается высокой прочностью, она способна выдерживать большие нагрузки и точечные удары тяжелыми предметами. Пол, выполненный из такой плитки, очень сложно поцарапать, он не потеряет своих эстетических качеств даже на протяжении длительного времени. Однако даже если царапины и появятся, то они будут совершенно незаметными из-за неоднородной фактуры покрытия. При условии обустройства системы теплого пола этот материал прекрасно удерживает тепло.

Несмотря на то что лаппатированная поверхность плитки неоднородная, ухаживать за ней очень просто, потому что поры материала остаются открытыми. Для очистки любых пятен от продуктов достаточно только использовать обычную питьевую соду. У такого вида плитки совершенно ровные края, благодаря чему из нее можно создать почти цельную поверхность, без стыков.

Искусственный камень – его достоинства и недостатки

Искусственный камень – это подделка под натуральный. Выглядит он так же, отличить один от другого способен только специалист. Изготавливается из вяжущего вещества и наполнителя. В зависимости от требуемых характеристик, состав меняется.

Преимущества искусственного камня

- он дешевле, чем натуральный;

- при необходимости его прочность и износостойкость можно сделать выше, чем у мрамора, и приблизить к характеристикам гранита – самой прочной породы, применяемой в строительстве;

- низкие показатели влагопоглощения, что повышает морозостойкость;

- обладает меньшим весом;

- удобен в монтаже и транспортировке за счет множества форм;

- меньше крошится, что позволяет изготавливать из него сложные формы с углами и изгибами для достижения утонченности в интерьере;

- обладает респектабельным видом натурального гранита или мрамора;

- позволяет предоставить клиенту огромный выбор цветов и текстур;

- может применяться для множества видов строительных и ремонтных работ, для изготовления элементов мебели (столешницы, раковины, столы, камины и т.д.) за счет возможностей технологий по приданию необходимых характеристик;

- ремонт повреждений и реставрация проводятся на месте;

- экологически чистый материал.

После перечисления всех достоинств, искусственный аналог кажется идеальным. Он и на самом деле практически приблизился к идеальному строительному материалу.

Однако в искусственного камня есть и некоторые недостатки

- меньшая долговечность, нежели у натурального (но, справедливости ради, вряд ли найдется много желающих строить Колизей, который прослужит тысячи лет);

- за эффектный вид мебели клиентам придется заплатить больше (стоимость искусственного гранита значительно выше, чем МДФ, ламинированной ДСП и прочих материалов, которые обычно используют для изготовления столешниц);

- акриловый искусственный камень широко применяется для изготовления столешниц, однако его легко поцарапать столовыми приборами и горячую посуду ставить на него нельзя; таких недостатков лишен агломерированный лишен агломерированный материал – он боится только воздействия химических и абразивных веществ.

Сбыт и продвижение

Продавать керамическую плитку можно оптом и в розницу:

- строительным и ремонтно-строительным компаниям;

- на строительные рынки, по оптово-розничным сетевым магазинам;

- напрямую частным покупателям (через открытие своего магазина).

С компаниями нужно заключать долгосрочные контракты по поставкам, которые позволят стабилизировать производственные и финансовые показатели бизнеса.

Полезно создать свой сайт, с описанием продуктов и коммерческого предложения, использовать методы продвижения в интернете. Закажите рекламу в газетах и специализированных журналах, раздавайте листовки возле мест продажи товара. Полезно посещать различные выставки, где можно найти потенциальных потребителей и заключить крупные контракты.

Если начальных средств достаточно, откройте свой магазин, чтобы покупатели могли увидеть «вживую», что конкретно вы предлагаете.