Основные преимущества композитных труб:

- Высокая коррозионная и электрохимическая стойкость (срок службы 50 лет и более);

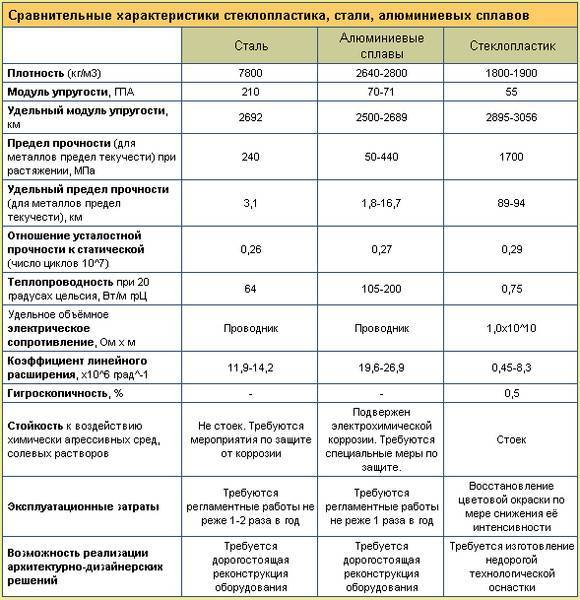

- В 3-4 раза легче стали, при более высокой прочности;

- Высокая теплостойкость, позволяющая транспортировать жидкость с температурой до 1350 С;

- Низкая (на порядок ниже, чем у стали) теплопроводность (снижение теплопотерь на 30-50%, экономия топлива до 20%)

- Устойчивость к перегрузкам, вакууму и др. аварийным ситуациям

- Отсутствие зарастаний отложениями, вследствие идеально гладкой внутренней поверхности;

- Низкое гидравлическое сопротивление (на 25-30% ниже, чем у стали);

- Внутренний, специально подобранный, футеровочный слой труб обеспечивает стойкость практически к любой агрессивной среде, абразиву, а также благодаря высокой эластичности, обеспечивает высокую степень герметичности при ударах, изгибах и т.п.;

- Высокая степень герметичности и надёжности стыков (разработаны более 10 видов узлов стыков под конкретные условия эксплуатации);

- Высокая скорость и простота монтажа,

- Рабочее давление от вакуума до 250 Атм., диаметры от 20 до 4000мм.

Экономический эффект от применения композитных труб «под ключ» (с учетом логистики, монтажа и срока эксплуатации) достигает 3-5 раз по сравнению со стальными трубами и трубами из термопластов.

Как видите, стеклопластиковые трубы HELYX имеют довольно широкую область применения и обладают рядом существенных преимуществ. На нашем сайте Вы можете заполнить опросный лист и заказать трубы и соединительные детали под конкретные условия эксплуатации.

Подразделения HELYXPIPES готовы качественно и в срок изготовить трубы и фасонные изделия из композиционных материалов по Вашим чертежам и ТЗ

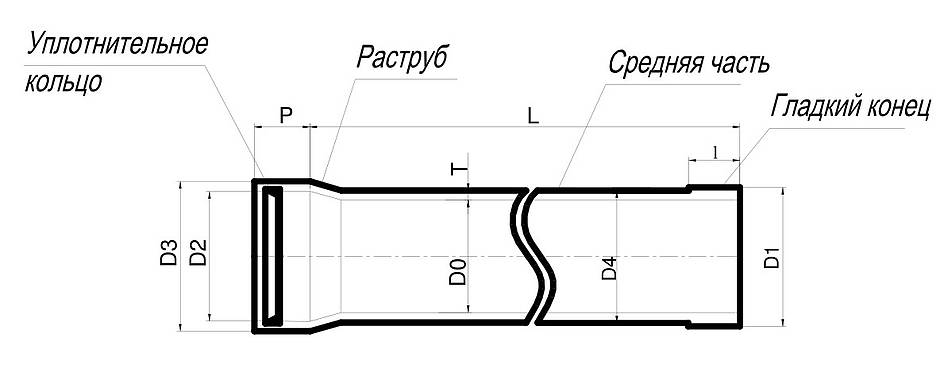

Канализационные трубы из стеклопластика

Раструбные трубы из стеклопластика применяются при прокладке напорной или безнапорной канализационной системы в подвижных грунтах. При изготовлении труб используется метод непрерывной намотки стеклянных нитей, пропитанных эпоксидным связующим веществом. Двойной резиновый уплотнитель обеспечивает герметичность стыков.

Пропускная способность стеклопластиковых канализационных труб на 20% выше, чем у аналогов из металла и бетона, при этом они не деформируются.

Область применения

- Напорные и безнапорные канализационные системы.

- Системы ливневой канализации.

- Системы холодного водоснабжения.

- Трубопроводы для ирригации и мелиорации.

- Дренажные трубопроводы и колодцы.

- Трубопроводы для промышленных установок.

- Системы водозабора морской воды и выводные коллекторы.

- Очистные сооружения.

- Гидроэлектростанции, охладительные системы.

Свойства и преимущества канализационных труб

- Высокая прочность

- Высокая скорость продвижения жидкости по трубам

- Устойчивость к гидравлическому давлению

- Сейсмостойкость труб

- Низкие энергозатраты

- Небольшой вес в сравнении с аналогами из других материалов (25% веса стальных труб).

- Длительность эксплуатации – более 50 лет.

- Простой монтаж – для соединения труб между собой используется муфта. Сварка и контроль сварных швов не требуется, что позволяет заметно сэкономить при монтаже.

- Высокая коррозийная устойчивость – не требуется проводить дорогие антикоррозийные меры, как в случае со стальными трубами.

- Стойкость к абразивному износу, а также универсальная химическая стойкость.

- Монтажные работы могут выполняться в любое время года.

- Низкая себестоимость по сравнению с трубами из металла и полиэтилена, цены на которые меняются в зависимости от уровня цен на нефть, металл и энергоносители.

- Высокие санитарно-гигиенические и экологические характеристики.

- Производятся в семи номинальных классах давления и в трех классах жесткости.

- Номинальные диаметры труб — от 300 мм до 3000 мм, длина труб 6 м и 12 м.

Виды канализационных труб

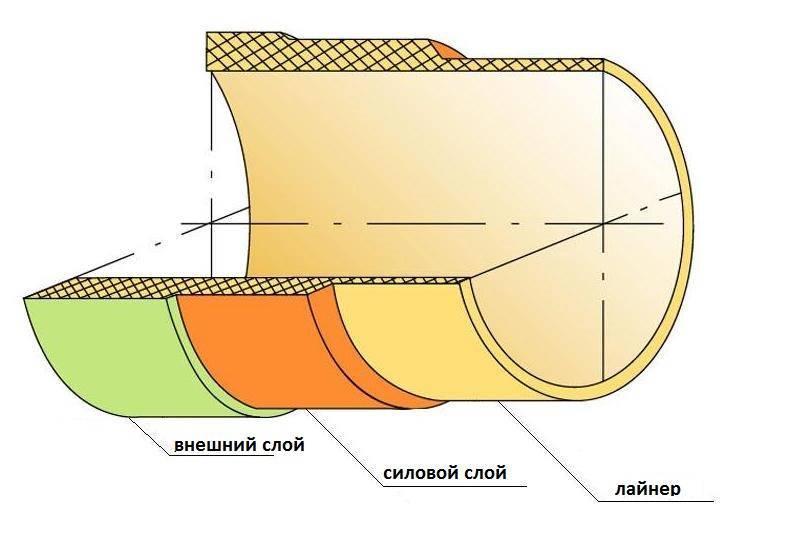

- Однослойные стеклопластиковые трубы

- 2-х слойные стеклопластиковые трубы — состоят из конструкционного и защитного слоев.

- 3-х слойные стеклопластиковые трубы — cостоят из внутренней стеклопластиковой оболочки, конструкционного и защитного покрытий.

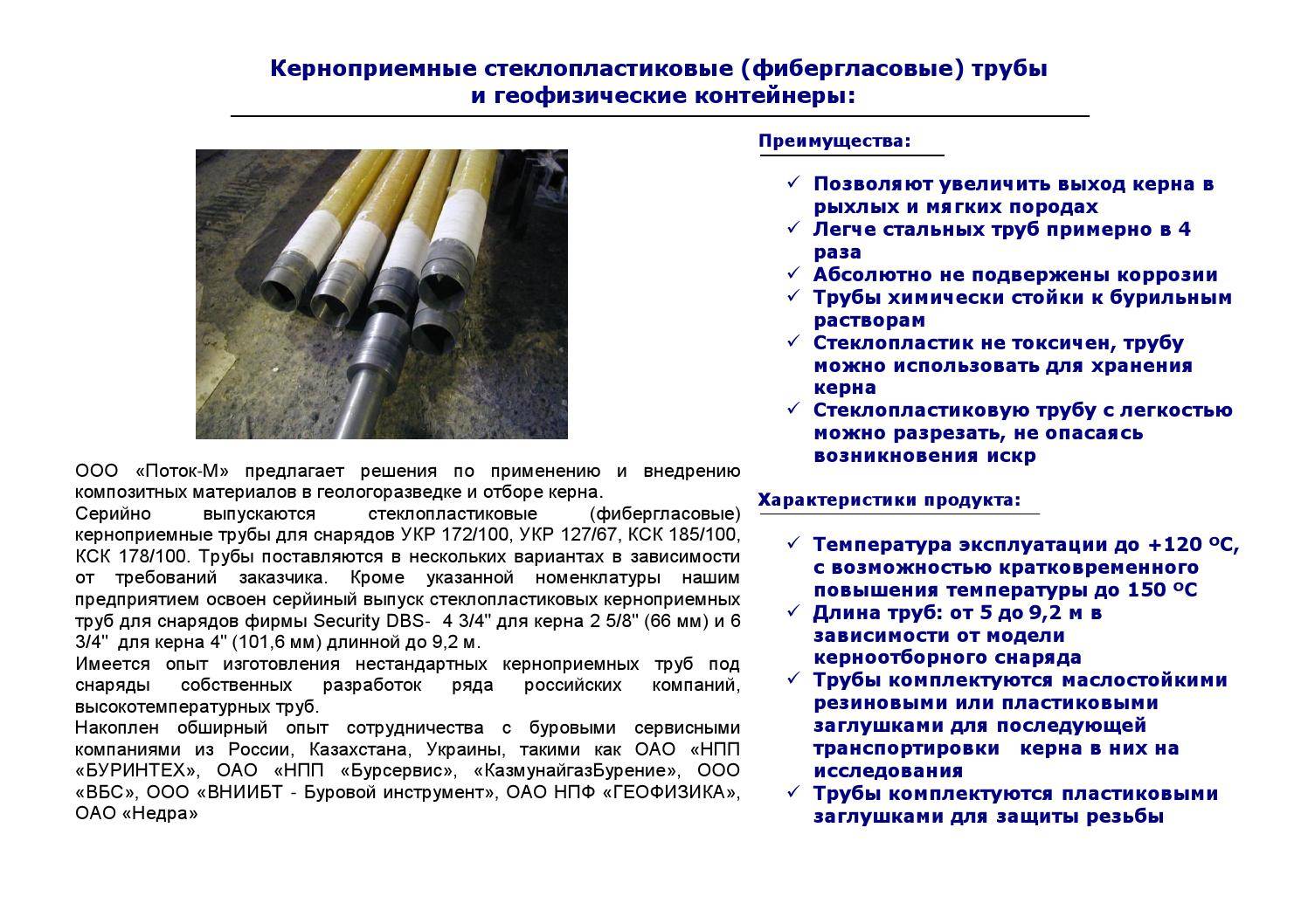

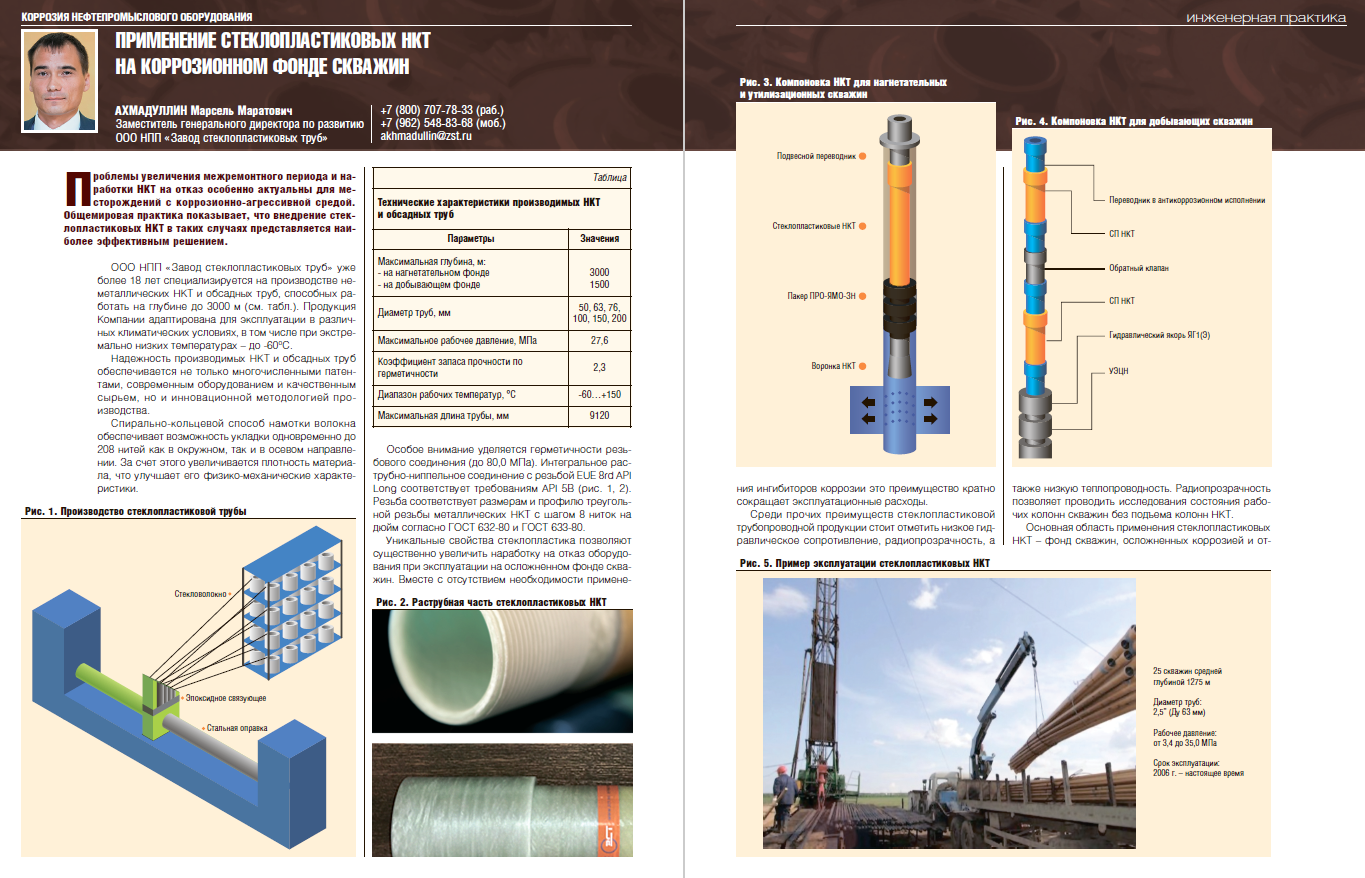

Производство

Как смотрится производство стеклопластиковых труб?К реальному времени необходимо отметить 4-ре главных технологии их изготовления.

Наименование Описание Экструзия Смола перемешивается с отвердителем и рубленым стекловолокном, после этого продавливается экструдером через кольцевое отверстие. Производство практически бесплатно, технологично, однако отсутствие постоянного армокаркаса проявляется на итоговой прочности изделий. Пултрузия Труба вырабатывается между наружной и внутренней оправками. Две плоскости получаются отличными; однако ряд инновационных противопоказаний не дает возможность делать подобным образом трубы больших диаметров и с большим рабочим давлением. Центробежное формование Армирование собой представляет готовый рукав из стекловолокна, который прижимается к плоскости вращающейся формы центробежными силами. Они же помогают одинаковому распределению смолы по будущим стенкам. Главное положительное качество технологии — возможность получить гладенькую поверхность находящуюся снаружи; главный минус — энергоемкость и, исходя из этого, большая цена. Намотка Пропитанное связующим стеклохолст (нить, лента или ткань) накручивается на цилиндрическую оправку. Оборудование для изготовления стеклопластиковых труб способом намотки наиболее популярно благодаря относительной простоте и высокой продуктивности.

Схема производства способом пултрузии.

У последнего способа изготовления имеется несколько, так сказать, подвидов. Начнем знакомиться с ними.

Спирально-кольцевая намотка

Укладчик — кольцо с несколькими механизмами подачи пропитанной нити — совершает возвратно-поступательные движения вдоль вращающейся оправки. При любом проходе ложится слой волокон с неизменным шагом; кольцевая схема укладки, как мы помним, дает возможность достигнуть самой большой прочности трубы на разрыв.Интересно: подготовительное натяжение нити тоже благотворно проявляется на итоговой прочности изделия, предотвращая образование трещин при изгибающих нагрузках.Способом спирально-кольцевой намотки делаются насосно-компрессорные трубы, которые рассчитаны на большие рабочие давления, несущие конструктивные компоненты (в том числе композитные опоры ЛЭП) а также&… корпуса ракетных двигателей.

Изготовление НКТ спирально-кольцевой намоткой.

Спирально-ленточная намотка

Разность с идущим до этого способом — лишь в том, что в один проход укладчик образовывает узкую ленту в десяток-другой волокон. Исходя из этого, для создания целого армировки требуется куда больше проходов; само армировки выходит несколько менее уплотненным. Главное положительное качество способа — куда более простое и, исходя из этого, доступное оборудование.

Продольно-поперечная намотка

Значительное отличие от предыдущих схем — в том, что намотка выполняется постоянной: укладчик в то же время кладет поперечные и продольные нити. Кажется, это должно облегчить и сделать дешевле процедуру; но тут есть преимущественно механическая трудность.Оправка, на которой накручивается грядущая труба, вращается; раз так — должны вертеться и катушки, с которых разматывается нить продольного армировки. Причем чем больше трубный диаметр, тем больше должно быть катушек.

Продольно-поперечный намотчик.

Косослойная поперечно-продольная намотка

Такое решение было разработано еще при жизни СССР в Харькове и сначала применялось при изготовлении корпусов реактивных снарядов. Позднее оно получило распространение на всем постсоветском пространстве.В чем сущность способа?

- Укладчик образовывает широкую ленту параллельных пропитанных связующим волокон.

- Лента перед намоткой на оправку заранее обматывается нитью без пропитки, потом создающей осевую арматуру. Сами же собранные в ленту нити создают, исходя из этого, арматуру поперечную: лента ложится поперек оси оправки.

- После работ по укладке любой слой прокатывается валиками, уплотняющими армирование и вытесняющими излишнее связующее.

Чем удачна подобная схема?

- Возможностью постоянного производства. В один проход можно создать сколь угодно толстые стены, просто меняя нахлест ленты.

- Высокой работоспособностью.

- Возможностью делать стеклопластиковые трубы крупного диаметра (в теории — без каких-то противопоказаний самого большого размера). Размеры лимитированны лишь размером оправки.

- Неимоверно высоким содержанием о стеклоткани в готовом материале. Оно доходит до 85% против 45-65% при других способах. Это оказывает влияние как на итоговую крепость, так и на возгораемость продукции.

Косослойная поперек — продольная намотка.

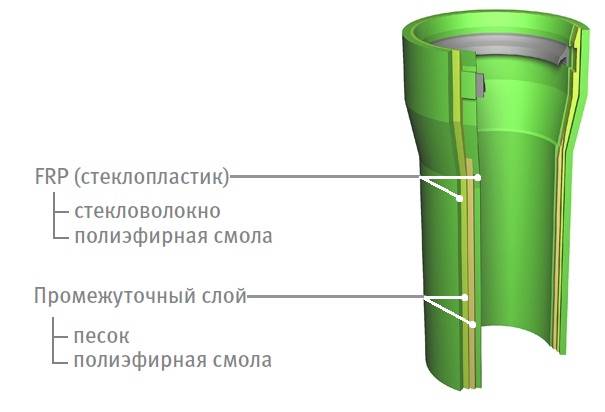

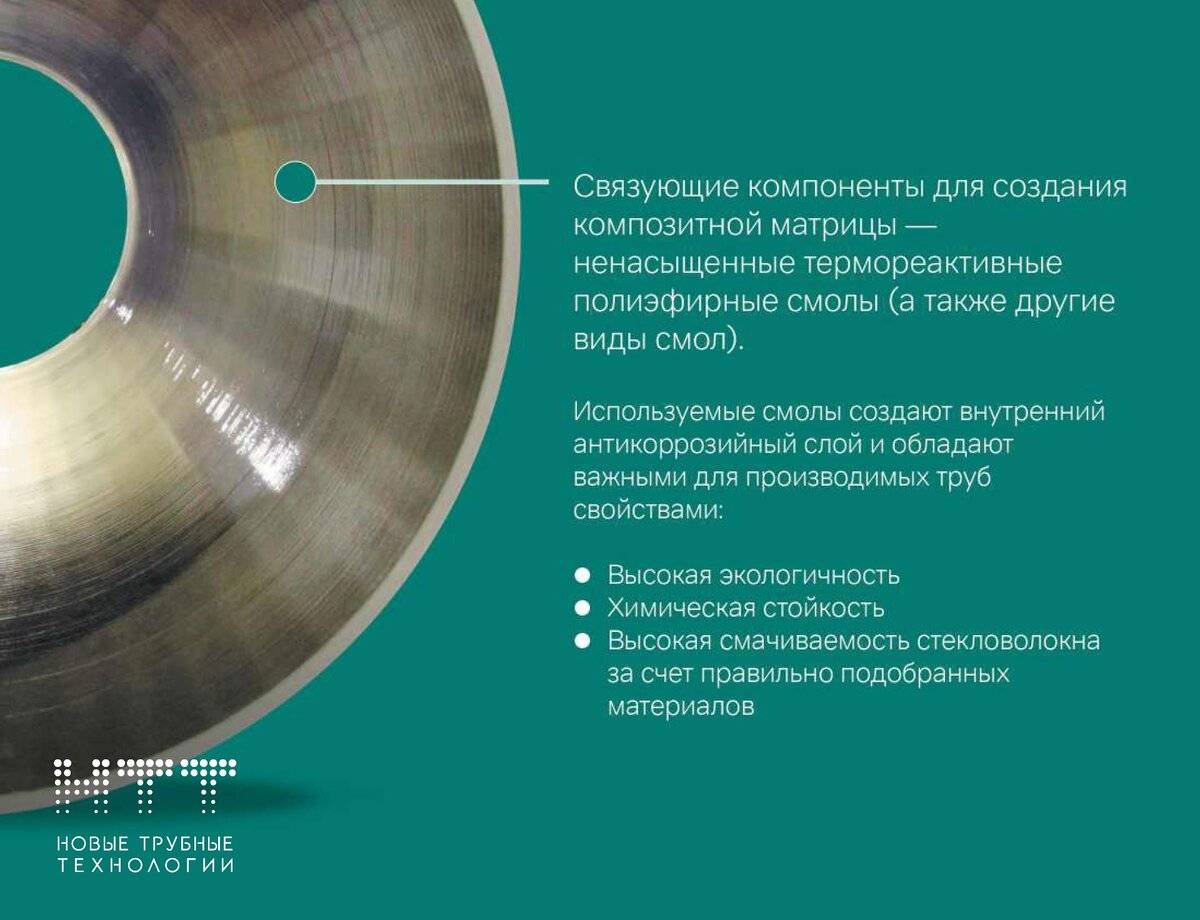

Что это такое

Что собой представляет стеклокомпозит? Наименование, в общем то, предоставляет исчерпывающее представление о составе материала: связующее (эпоксидная или полиэфирная смола) армируется стекловолокном

Армирование гарантирует стойкость в отношении к нагрузкам на растяжение и изгиб; связующее гарантирует стойкость к ударным нагрузкам.Необходимо обратить свое внимание: применяющиеся смолы — обычные реактопласты. При твердении в них происходят необратимые химические перемены; раз так — в отличии от термопластов, контактная сварка изделий не представляется возможной

Для сцепления труб используются клеевой состав, фланцы под болты, резьбы и т.д.

Соединение фланцевого типа стеклопластикового трубопровода.

История

Производственная технология появилась в пятидесятых годах прошлого столетия, когда настало промышленное изготовление смол на эпоксидной основе. Как и каждая современная технология, на начальной стадии эта не пользовалась большой популярностью: отсутствие опыта применения стеклокомпозита дополняла низкая стоимость на обычные материалы (сталь, медь и алюминий).Приблизительно к середине 60-х, однако, картина начала меняться.Что случилось?

- Выросли цены на сталь и разноцветные металлы.

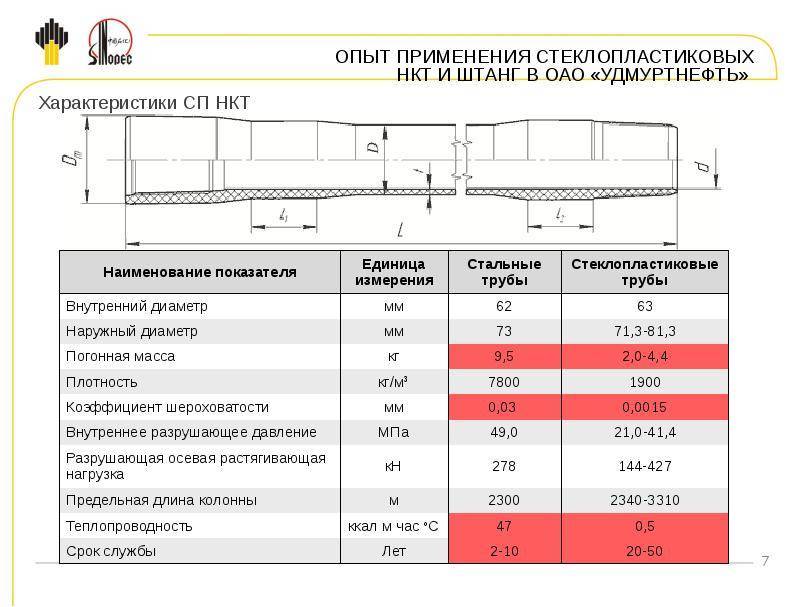

- Возникла коммерческая разработка шельфовых месторождений нефти и газа. Стеклопластиковые трубы НКТ (насосно-компрессорные) выгодно отличались от железных маленьким весом и, что еще важнее, устойчивостью к коррозии: контакт с соленой водой не наносил им никакого убытка, в отличии от конкурирующих продуктов.

- Напоследок, сами производственной технологии стеклокомпозита тоже не стояли на месте: он становился доступнее и крепче.

Результат не заставил себя ожидать: к концу 60-х компания из Америки Ameron вышла с собственными стеклопластиковыми трубами большого давления сначала на американский, а потом и на ближневосточный рынок. К 80-годам подтянулись европейские и, немного позднее, советские (позднее — русские) изготовители.

Продукция Ameron и по сей день популярна рынком России, не обращая внимания на наличие изготовителей из нашей страны.

Плюсы

Чем стеклокомпозит завоевал востребованность?Перечень его хороших качеств не очень большой, но смотрится очень убедительно.

- Очень благоразумная на фоне высоколегированных и нержавеек цена.

- Стойкость к ржавчине и агрессивным средам.

Полезно: если нужно перевозки очень агрессивных жидкостей компоненты трубо-проводов футеруются полимерным этиленом большого давления.

- Маленький вес. Удельная крепость стеклокомпозита (крепость, отнесенная к плотности) в 3,5 раза больше, чем у стали; подобным образом, равнопрочные конструкции из данных материалов будут различаться весом во много раз.

При подобной же толщине стенок, как у трубы из стали, стеклопластиковая уступает ей в прочности очень несущественно.

- Возможность получения материала с заданными механическими характеристиками благодаря конкретной схеме армировки. К примеру, спирально-кольцевая намотка о стеклоткани гарантирует наибольшую стойкость к внутреннему давлению.

Способы соединения труб при монтаже

Соединение труб из стеклопластика может выполняться по нескольким технологиям:

- Раструбная труба наиболее проста в монтаже, стыковка таких труб практически ничем не отличается от прокладки канализационных ПВХ труб. Применяется последовательный монтаж, при котором одна труба вставляется в раструб (расширение) другой.

- Фланцевое соединение тоже достаточно известно. Для этого стеклопластиковые трубы имеют по торцам специальное кольцо (фланец) с отверстиями под крепежные элементы.

- Муфтовые соединения могут применяться для любых видов труб. Существует возможность устройства как съемных, так и неразъемных соединений. К последним типам относится установка муфт с применением специальных клеящих составов.

- Бугельное соединение является разновидностью муфтового. Представляет собой разъемное приспособление для стыковки труб, которое после монтажа стягивается болтами.

- Кроме того, применяют резьбовые и винтовые соединения стеклопластиковых труб.

Особенности маркировки защитных покрытий

В зависимости от особенностей защитного покрытия, соответственно и от назначения изделий, производители стеклопластиковых труб применяют следующие обозначения в маркировке.

Водопроводные трубы, предназначенные для водопроводных сетей, в том числе и для подачи питьевой воды, имеют в своей маркировке букву П.

Буква Г в наименовании показывает то, что данные трубы могут применяться в системах горячего водоснабжения, температура энергоносителя в которых не превышает 75 градусов.

Трубы, предназначенные для транспортировки химически активных жидкостей и газов, отмечены символом Х.

Жидкости, в состав которых могут входить различные абразивные включения, должны перекачиваться по трубам, в маркировке которых присутствует буква А.

Наиболее универсальные изделия, которые можно применять практически для всех целей, имеют маркировку С. Такие трубы, кроме всего прочего, устойчивы к жидкостям с различной кислотностью.

Маркировка стеклопластиковых труб

Некоторые достоинства стеклопластиковых труб

Напорная магистраль, смонтированная из таких труб, является практически вечной.

Трубопровод из стеклопластика может похвастаться:

- Высокой прочностью.

- Низким коэффициентом температурного расширения.

- Возможностью монтажа без применения специального сварочного оборудования.

- Отсутствием необходимости в антикоррозийных покрытиях.

- Возможностью эксплуатации в экстремальных климатических условиях.

- Гарантированным сроком эксплуатации в пределах 50 лет, фактический намного превосходит это значение.

Все эти качества делают стеклопластиковые трубы весьма перспективным материалом, у которого определенно есть будущее. Объем применения таких изделий при прокладке магистралей растет с каждым годом. Немаловажную роль в этом играет и низкая стоимость содержания и обслуживания трубопроводов из стеклопластика, что делает его применение экономически целесообразным для различных целей.

Фитинги и аксессуары

Аксессуары для труб из стекловолокна изготовлены из смол эпоксидных и виниловых эфиров. Данные адгезивы обеспечивают наилучшую коррозионную стойкость и температурные характеристики.

Фитинги включают фланцы, муфты, тройники, редукторы, дренажные трубы, ремонтные комплекты, набор для ремонта стеклопластика и многое другое. Стекловолоконные трубы предназначены для тяжелых эксплутационных условий и подходят для широкого спектра химических веществ, указанных в руководстве по химическому сопротивлению стекловолокна.

Все фитинги поставляются с патрубком или фланцевым соединением для легкого монтажа в полевых условиях. Цены труб стеклопластиковых включают все необходимые для монтажа аксессуары и варьируются в диапазоне от 4 350 до 47 900 рублей за один погонный метр в зависимости от диаметра.

Разновидности

Для воплощения различных инженерных проектов существует несколько разновидностей стеклопластиковых изделий. Они отличаются по прочности, долговечности, области применения и, как следствие, конечной стоимости.

Рекомендуем ознакомиться: Терморегулирующий вентиль для систем отопления и кондиционирования

В первую очередь, на прочностные характеристики трубы влияет вид и концентрация смол, добавляемых в смесь в процессе производства. Технология допускает применение изофталевой, ортофталевой, бифенольной смолы. Это повышает устойчивость к солям, кислотам и щелочным соединениям.

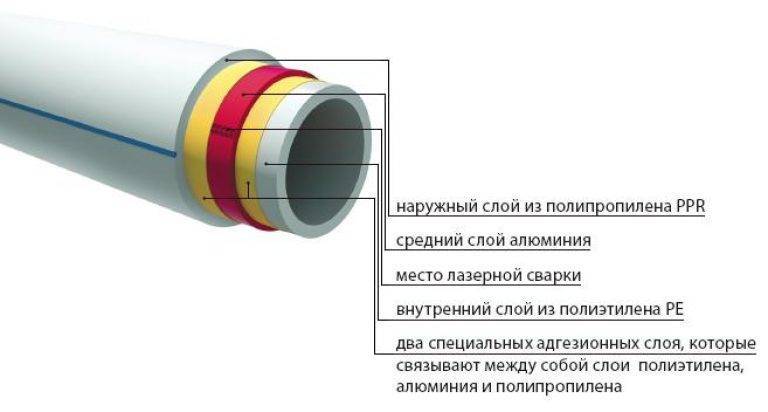

Также, прочностные характеристики трубы повышают путем увеличения количества слоев:

- Однослойная труба. Производится посредством намотки из чистого композитного материала. Отличается малой стоимостью и сравнительно низкими эксплуатационными характеристиками.

- Двухслойная труба. Имеет дополнительную внешнюю оболочку, защищающую изделие от механических повреждений, разрушительного воздействия ультрафиолета, иных агрессивных сред.

- Трехслойная труба. Каждый слой полимера покрывается защитной оболочкой из полиэтилена. Слои стыкуются между собой способом высокотемпературной полимеризации. Слой, расположенный в центре, является силовым. Его задача – усилить прочность изделия.

Выбирая стеклопластиковые трубы для реализации того или иного проекта, стоит акцентировать внимание на некоторых важных моментах:

- Материал трубы не должен иметь вкраплений посторонних элементов.

- Поверхность должна быть идеально ровной и гладкой, без вмятин и вздутий.

- Край каждого изделия не должен иметь расслоений и трещин – это явный признак брака.

Обзор товаров лидирующих производителей

Среди многообразия представленной продукции есть авторитетные бренды с многолетней положительной репутацией. К числу таких относятся товары компаний: Hobas (Швейцария), Стеклокомпозит (Россия), Amiantit (концерн из Саудовской Аравии с производственными мощностями в Германии, Испании, Польше), Ameron International (США).

Молодые и перспективные производители композитных стеклопластиковых труб: Полиэк (Россия), Arpipe (Россия) и Завод стеклопластиковых труб (Россия).

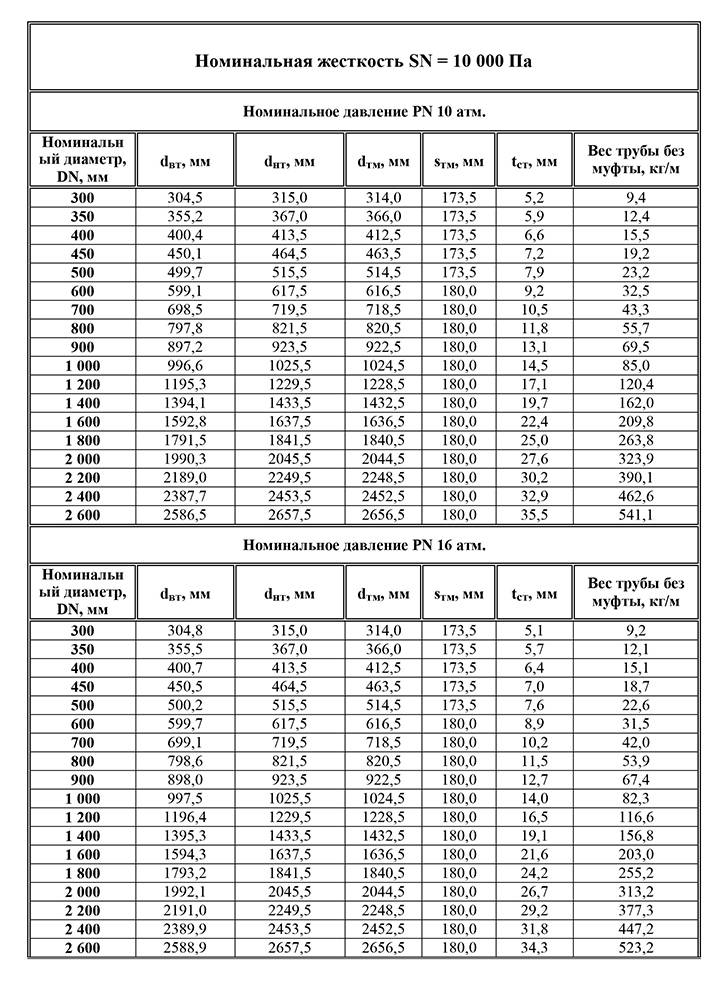

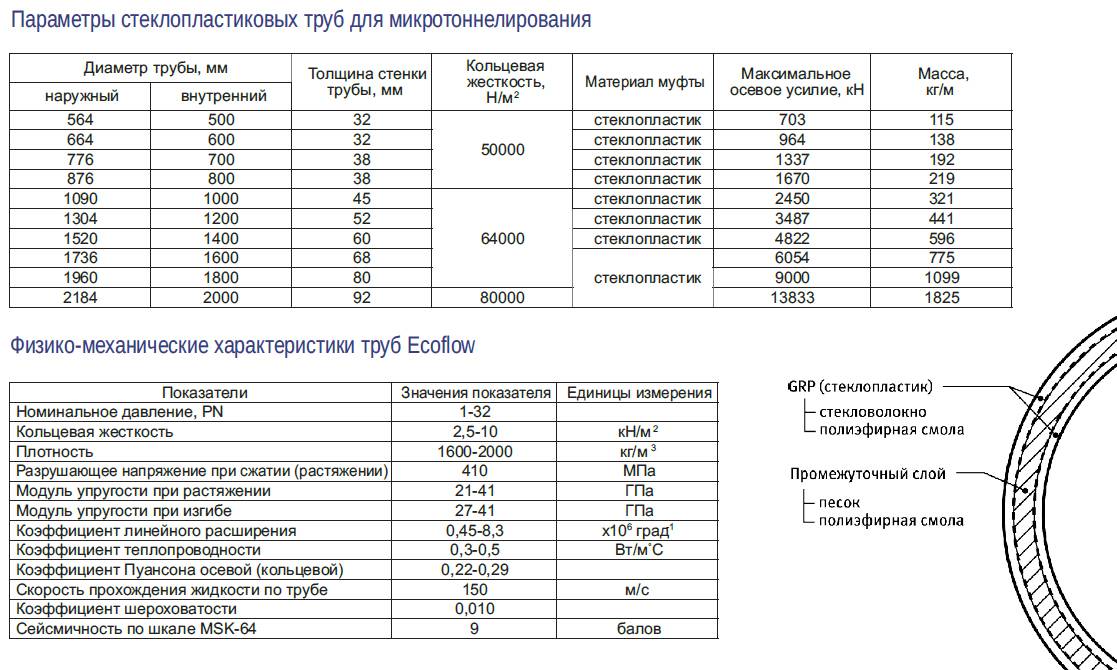

Производитель #1 — бренд HOBAS

Заводы торговой марки расположены в США и многих странах Европы. Продукция группы Hobas заслужила всемирное признание за отменное качество. GRT-трубы с полиэфирным связующим изготовлены по технике центробежного литья из стекловолокна и ненасыщенных полиэфирных смол.

Трубные системы Hobas широко используются в канализации, дренажных и водопроводных комплексах, промышленных трубопроводах и ГЭС. Допустима наземная укладка, размещение методом микротоннеля и протаскивания

Трубные системы Hobas широко используются в канализации, дренажных и водопроводных комплексах, промышленных трубопроводах и ГЭС. Допустима наземная укладка, размещение методом микротоннеля и протаскивания

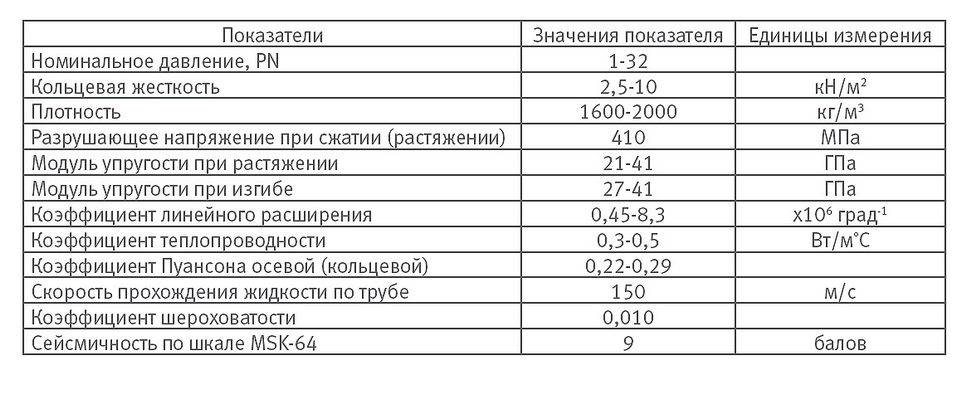

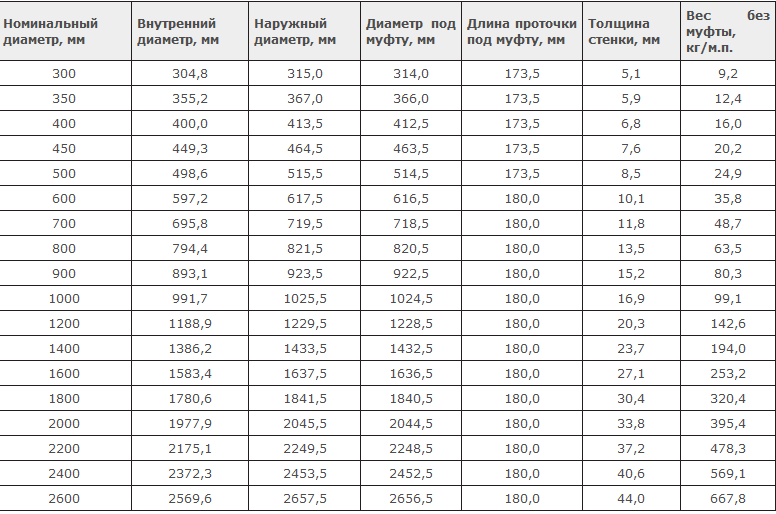

Характеристики композитных труб Hobas:

- диаметр – 150-2900 мм;

- класс SN-жесткости – 630-10 000;

- уровень PN-давления – 1-25 (PN1 – безнапорный трубопровод);

- наличие внутреннего футеровочного антикоррозийного покрытия;

- стойкость к кислотной среде в широком диапазоне pH.

Налажено производство фасонных деталей: колен, переходников, фланцевых патрубков и тройников.

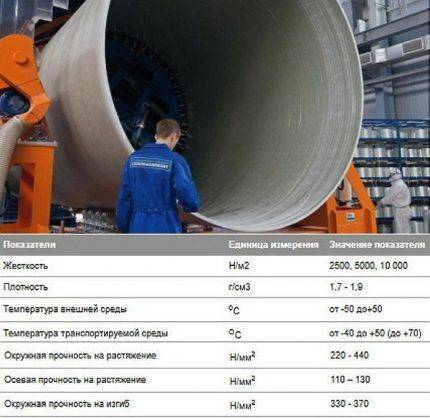

Производитель #2 — компания Стеклокомпозит

Компания «Стеклокомпозит» наладила линию по выпуску стеклопластиковых труб Flowtech, техника производства – непрерывная намотка.

Задействовано оборудование с двойной подачей смолистых веществ. Высокотехничные смолы подаются на укладку внутреннего слоя, а более дешевый состав – на структурный слой. Методика позволяет рационализировать расход материала и удешевить продукцию.

Номенклатура труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартный метраж – 6, 12 м. Под заказ возможно производство в пределах 0,3-21 м

Номенклатура труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартный метраж – 6, 12 м. Под заказ возможно производство в пределах 0,3-21 м

Производитель #3 — бренд Amiantit

Основные компоненты труб Flowtite от Amiantit: стекловолокно, полиэфирная смола, песок. Применяемая техника – непрерывная намотка, обеспечивающая создание многослойного трубопровода.

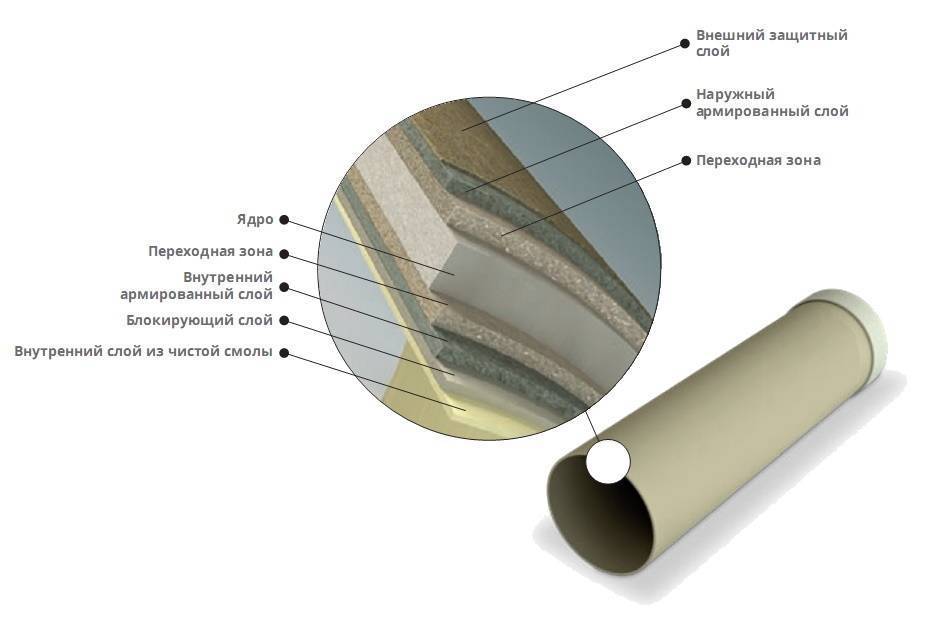

Структура стеклопластика включает шесть слоев:

- внешняя намотка из нетканой ленты;

- слой мощности – рубленое стекловолокно + смола;

- средняя прослойка – стекловолокно + песок + полиэфирная смола;

- повторный слой мощности;

- подкладка стеклянных нитей и смолы;

- защитное покрытие из нетканого стекловолокна.

Проведенные исследования показали высокую абразивную стойкость – за 100 тыс. циклов обработки гравием, потери защитного покрытия составили 0,34 мм.

Класс прочности изделий Flowtite – 2500 – 10000, под заказ возможно изготовление трубы SN-30000. Эксплуатационное давление – 1-32 атмосфер, максимальная скорость потока – 3 м/с (для чистой воды – 4 м/с)

Класс прочности изделий Flowtite – 2500 – 10000, под заказ возможно изготовление трубы SN-30000. Эксплуатационное давление – 1-32 атмосфер, максимальная скорость потока – 3 м/с (для чистой воды – 4 м/с)

Производитель #4 — компания Полиэк

ООО «Полиэк» производит различные модификации трубной продукции Fpipes из стеклопласта. Техника изготовления (непрерывная косослойная продольно-поперечная намотка) позволяет создавать трехслойные трубы до 130 см в диаметре.

Полимерные композитные материалы задействованы при создании обсадных труб, звеньев водоподъемных колонн, водоснабжающих трубопроводов и отопительных систем.

Номенклатурный ряд канализационных стеклопластиковых труб – 62,5-300 мм, высоконапорных изделий – 62,5-200 мм, вентиляционных каналов – 200-300 мм, обсадок скважин – 70-200 мм

Номенклатурный ряд канализационных стеклопластиковых труб – 62,5-300 мм, высоконапорных изделий – 62,5-200 мм, вентиляционных каналов – 200-300 мм, обсадок скважин – 70-200 мм

Кроме труб из стеклопластика на рынке представлено много изделий из других материалов – стали, меди, полипропилена, металлопластика, полиэтилена и т.д. Которые, благодаря своей более доступной цене, активно используются в различных сферах бытового назначения – монтаж систем отопления, водоснабжения, канализации, вентиляции и прочее.

Ознакомиться с характеристиками труб из различных материалов можно в следующих наших статьях:

- Металлопластиковые трубы: виды, технические характеристики, особенности монтажа

- Полипропиленовые трубы и фитинги: виды ПП изделий для сборки трубопроводов и способы соединений

- Пластиковые вентиляционные трубы для вытяжки: виды, их характеристики, применение

- Медные трубы и фитинги: виды, маркировка, особенности обустройства медного трубопровода

- Стальные трубы: виды, сортамент, обзор технических характеристик и монтажных нюансов

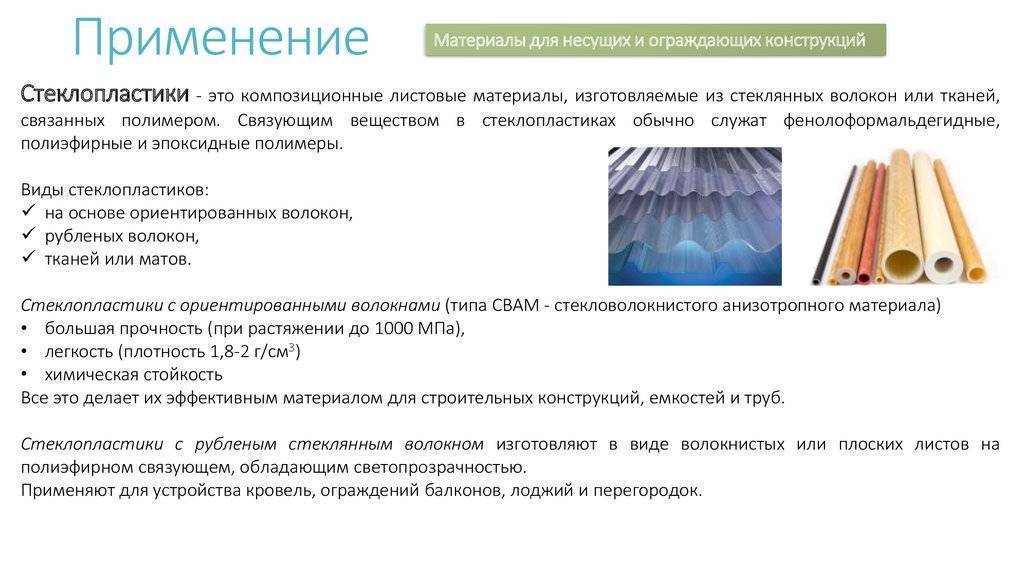

Общие сведения. Особенности стеклопластикового материала

Стеклопластик относят к пластическому материалу. Он состоит из стекловолокнистых компонентов со связующим наполнителем, в качестве которого выступают полимеры термопластичного и термореактивного типа. Трубы из стеклопластика имеют невысокую плотность, но у них высокие прочностные характеристики. В течение сорока лет изделия из данного материала используют, чтобы прокладывать трубопроводы различного типа.

Трубопрокаты соединяют в себе особые характеристики, которые присущи стеклу и полимерам. К ним относят:

1.небольшой вес. Стеклопласт в среднем весит 1.1 грамм за кубический сантиметр. Изделия медные или стальные весят соответственно 8.9 и 7.8 грамм. Этот параметр делает монтажные работы удобными, быстрыми, трубы легко перевозить.

2.трубы устойчивы к образованию коррозии. Композит имеет низкий уровень реакционной способности, что исключает электрохимическую коррозию, бактериальное разложение, поэтому их применяют при прокладке подземных коммуникаций.

3.высокие механические характеристики. По абсолютному пределу прочности материала он ниже, чем сталь, но по удельной прочности выше, чем полимерные материалы: ПНД и ПВХ.

4.стойкий к атмосферным явлениям. Трубы можно применять при температуре окружающей среды от минус 60 до плюс 80 градусов. Сверху трубы смазаны гелькоутом, поэтому они не боятся солнечных лучей. Изделия не теряют свойств, если ветер достигает 300 километров в час. Некоторые фирмы выпускают арматуру с высокой сейсмостойкостью.

5.огнеупорный. Главным компонентом считается стекло, которое не горит. Весь материал тяжело воспламеняется. Когда стеклопластик горит, то не выделяет диоксин в виде ядовитого газа.

6.низкая теплопроводность, поэтому он обладает высокими теплоизоляционными качествами.

К недостаткам относят быстрый абразивный износ, если трубы подвергаются механической обработке, то образуется канцерогенная пыль. Трубы из этого материала стоят дороже, чем пластиковые аналоги. Когда истираются стенки трубопровода, то волокна могут обломаться и попасть в среду, которая движется по трубам.

Какие недостатки и преимущества есть у стеклопластиковых труб?

У изделий из стеклопластика, произведенных не по методу непрерывной намотки, есть один минус – низкая устойчивость к значительным нагрузкам, приходящимся поперек волокон. Это приводит к образованию трещин и непригодности трубы для дальнейшей эксплуатации. Однако и в этом случае число преимуществ превышает недостатки:

Долговечность – далеко не каждый материал может похвастать периодом службы, превышающим полвека;

Простота транспортировки – трубы имеют малый вес, что облегчает затраты на перевозку;

С монтажом удастся справиться и непрофессионалу, в промышленных масштабах возможна прокладка трубопроводов различными способами;

Устойчивость к физическому и химическому воздействию – на поверхности трубы не образуется коррозийный слой, на стенках не будет налета даже при транспортировке агрессивных веществ.

Отличаются стеклопластиковые трубы и хорошими экологическими свойствами, низкой теплопроводностью, могут использоваться для перекачки горячих жидкостей. Именно по этим причинам их применение ведется во многих отраслях и со временем композитные трубы вытеснят железобетонные изделия. Они являются отличным выбором для домохозяйств, предприятий нефтяной, газовой, энергетической отрасли. Там, где иные материалы приходят в негодность за пару лет, стеклопластик выдерживает десятилетия.

Источник

Технологии производства

Современная промышленность успешно реализует 4 принципиально разные технологии, позволяющие производить стеклопластиковые трубные изделия в различных ценовых сегментах:

Рекомендуем ознакомиться: Можно ли заливать полипропиленовые трубы в стяжку?

Намотка (навивка)

Простая в исполнении и очень производительная технология. Бывает простой и непрерывной. Подразумевает использование различных полимерных составляющих: термопластичных (полипропилен, полиамид, полиэтилен и т.п.), либо термореактивных (полиэфиры, эпоксидные смолы, фенол-формальдегиды и т.п.).

Допускается укладка стекловолокна различными способами. На крупных производственных предприятиях реализуется 4 варианта:

- Спирально-кольцевой. Укладочный механизм поступательно перемещается вдоль вращающейся заготовки, наматывая на нее слой волокон. В зависимости от числа прогонов достигается необходимая толщина стенки. Используется при изготовлении стеклопластиковых изделий высокого давления, применяемых на ответственных участках работы: в линиях электропередач, ракетостроении и т.д. Процесс производства сложный и дорогостоящий, для габаритных изделий не применяется.

- Продольно-поперечный. Станок укладывает продольные и поперечные волокна материала независимо друг от друга.

- Спирально-ленточный. Упрощенный вариант, дающий возможность производить недорогие и практичные изделия ценой некоторого снижения прочности. Изделия пользуются спросом при монтаже сетей низкого и среднего давления.

- Продольно-поперечный косослойный. Инновационная технология, разработанная специально для военно-промышленного комплекса.

Литье (центробежное формование)

Технология подразумевает изготовление трубы в обратном порядке – от наружной стенки к внутренней. Такой способ дает возможность увеличивать толщину стенок почти без ограничений. Трубы имеют высокую кольцевую жесткость и легко выдерживают большие осевые нагрузки.

Протяжка (пултрузия)

Нити стекловолокнистого вещества, пропитанные смесью смол, проходят через формообразующую установку, где за счет тянущего воздействия им придается необходимая конфигурация. Наилучшим образом подходит для производства изделий, используемых в строительстве систем водоснабжения, отопления, канализации.

Выдавливание (экструзия)

Самая дешевая технология. Вязкая пастообразная заготовка непрерывно продавливается сквозь формующую установку. Перемешивание стекловолокна и смолы происходит хаотично, поэтому изделия не имеют сплошного армирования. Это негативно сказывается на эксплуатационных характеристиках.