Методы резки бетона

Для резки бетона производится штрабление, бурение, дробление и шлифовка. По способу произведения работ выделяют два метода:

Сухой. В этом случае работы ведутся с перерывами, которые необходимы для того, чтобы оборудование остыло.

Кроме этого, при сухой резке бетонных стен придется использовать специальный пылесос или ждать пока пыль не осядет (из-за объема пыли вы, элементарно, не увидите место реза).

Еще один недостаток такого метода – это небольшая глубина, на которую можно погружать режущий аппарат. Из-за сильного бокового трения диск будет сильно нагреваться и быстрее выходить из строя.

Влажный. Этот беспыльный способ резки считается наиболее правильным и менее трудоемким, так как вам не придется ждать, пока оборудование остынет.

Вода, подающаяся на отрезной круг, выполняет сразу несколько функций: охлаждает режущий инструмент и «прибивает» пыль.

Чтобы произвести качественную и быструю резку бетона без пыли, рекомендуется использовать влажный метод обработки. Для работы такого плана используются различные инструменты с алмазным напылением.

I. Область применения

Технологическая карта составлена на основе

применения методов научной организации труда и предназначена для использования

при разработке проекта производства работ и организации работ и труда на

объекте.

В

технологической карте предусмотрена нарезка швов в затвердевшем

цементно-бетонном покрытии нарезчиками с алмазными дисками Д-9ОЗ и Д-432 А

(модернизированным).

На

бетонном покрытии шириной 7,5м, толщиной 20 см из бетона марки 350-400 швы

сжатия нарезают через 6м.

Для предохранения покрытия от трещин в свежеуложенном бетоне

нарезают контрольные швы.

Применение нарезчиков с алмазными дисками дает

следующий технико-экономический эффект (см. таблицу) по сравнению с нарезчиками

Д-432 А с карборундовыми дисками.

Таблица

Технико-экономические данные по

нарезке швов нарезчиками с карборундовыми дисками и нарезчиками с алмазными

дисками

Наименование показателей | Нарезчики с карборундовыми дисками Д-432 А | Нарезчики с алмазными дисками | |

Д-903 /ДС-510/ | Модернизированный Д-432 А | ||

Производительность нарезчика в смену, м | 50 | 168 | 159 |

Трудоемкость на 100 м шва, чел-ч | 33,5 | 9,52 | 5,03 |

Зарплата рабочих на 100м, руб.-коп. | 21-00 | 7-95 | 5-10 |

Производительность нарезчика увеличивается в 3 раза;

затраты

труда снижаются в 4-6 раз;

фонд

зарплаты уменьшается в 3-4 раза.

Во

всех случаях применения настоящей технологической карты необходима привязка ее

к местным условиям производства работ.

РАЗДЕЛЬЩИКИ ШВОВ И ТРЕЩИН СПЛИТСТОУН® CS

Для восстановления целостности дорожных покрытий, имеющих температурные швы и развитые трещины, применяются раздельщики швов и трещин. Раздельщики швов и трещин предназначены для вскрытия трещин, в том числе криволинейных, и подготовки их к заливке битумными мастиками. Кроме того, эти машины могут использоваться для резки геометрически правильных, объёмных швов. Операция разделки позволяет создать полость определённой конфигурации, последующее заполнение которой специальными мастиками восстанавливает целостность покрытия и предотвращает дальнейшее развитие трещин.

Правила безопасности

Как и большинство другой серьёзной техники, нарезчики швов имеют свои требования к технике безопасности. Соблюдение этих правил поможет вам защитить свою жизнь и здоровье и добиться максимальной эффективности работы.

В первую очередь помните, что при работе со шовнарезчиком не нужно применять лишних усилий. Движения аппарата должно быть мягким и гладким. Ни в коем случае не допустимо подталкивание шовнарезчика вперёд для ускорения процесса работы. Такое решение не только не ускорит процесс выполнения работы, но и приведёт к серьёзным поломкам аппарата.

Запрещено использовать бензиновые и дизельные нарезчики швов для работы в закрытых помещениях. В этом случае стоит работать исключительно с электрическими шовнарезчиками.

Иногда бывают ситуации, при которых рабочая часть инструмента (алмазный диск) застревает в поверхности, на которой работает. В этом случае следует действовать аккуратно и обдуманно, без чрезмерной спешки.

В первую очередь, необходимо дождаться полного отключения аппарата. Далее нужно поднять режущий диск и тщательного его осмотреть. Возможно, вы обнаружите на нём какие-либо дефекты, мешающие работе – сколы, трещины и так далее. Если все в порядке, следует совместить диск с линией реза. Для этого используйте направляющие.

Молоток Шмидта. Доверяй, но проверяй!

Граверы электрические. Какой выбрать?

Сравнение алмазной и лазерной резки – в чем отличие, что лучше

Лазерная технология – относительно новое явление в строительном деле. Она основана на мощных газоразрядных СО2 лазерах. До недавнего времени такие установки были стационарными. Сейчас это мобильные аппараты, которые быстро доставляют к месту работы и собирают за считанные минуты. Они действуют на расстоянии от объекта, поэтому устройства часто применяют в аварийно-спасательных операциях. Сфера использования расширяется, но это большие объемы с высокой стоимостью работ.

Алмазная резка бетона и других прочных материалов разными инструментами менее затратная, применима в частном строительстве и ремонтах городских квартир. Но для охлаждения режущих кромок требуется вода, а это шлам и мусор, убрать которые можно только промышленным пылесосом. Стенорезным машинам и канатным системам нужно электричество 380В – такие условия есть не на каждом строительном объекте.

Выбирая из двух способов резки железобетонных конструкций, исходят из объемов работы и целесообразности применения того или иного оборудования.

Сверление отверстий в бетоне алмазной коронкой

Технология железнения бетонных поверхностей

Способы крепления деревянного бруса к стене из бетона

Заделка сквозных дыр и отверстий от метизов в бетонной стене

Предназначение инструмента

Нарезчиком швов или швонарезчиком называют строительный инструмент, который помогает сделать прорези в очень глубоких и узких покрытиях, таких как:

- асфальт;

- бетон;

- камень;

- иные материала, которые используют для покрытия дорог, межэтажных плит, а также крыш.

Широкое применение швонарезчик нашел в демонтажных работах и мелком ремонте. Например, с ним легко сделать углубления для проведения коммуникации. Не составит труда и сделать секторы на дорожном полотне.Чтобы сорвать с крыши старое покрытие, швонарезчиком делают неглубокие прорези.

Чем этот инструмент завоевал свою популярность, так это тем, что во-первых, углубления, сделанные им составляют всего несколько сантиметров в ширине, являются ровными по краям, в то время как иной аналогичный прибор делает их более широкими и к тому же весит в разы больше и по габаритам выше и шире. Используемый алмазный диск справляется с природным и искусственным камнем, и как уже было сказано выше, с бетоном и асфальтов. В работе, прибор не создает шума, ударных нагрузок и вибраций. За счет этого на рабочей поверхности не образуется трещин, которые могут возникнуть при работе отбойного молотка.Все это в совокупности дает преимущество.

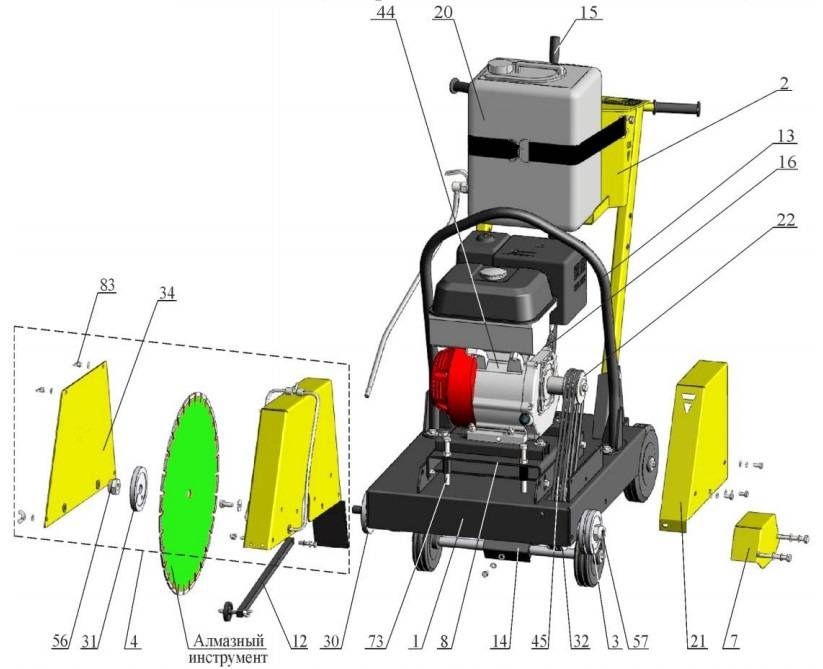

Принцип работы

Разберемся с устройством. Швонарезчик представляет собой раму из стали, установленную вместе с двигателем на колеса. К встроенному мотору присоединяется диск с алмазным напылением, еще этот диск называют отрезным. Принцип работы заключается в том, что прокатывая по поверхности прибор, диск постепенно углубляется в рабочую поверхность и делает прорезь.

Для того, чтобы алмазное напыление не отклеивалось при высокой температуре, производители предусмотрели специальную систему охлаждения, которая срабатывает при помощи встроенного бака с водой. Эта вода охлаждает то пространство, где происходит распил. Еще это способствует уменьшению образования пыли вокруг рабочей зоны.

В работе с таким устройством важна точность и ровность шва. Добиться отличного результата возможно при помощи специального маркера, который устанавливается впереди. Именно благодаря ему, прибор двигается ровно, не отклоняясь от намеченной линии.

Виды

Ввиду того, какой используется тип двигателя, различают три вида нарезчика швов:

- Бензиновый. Это самый популярный вид. С ним нет необходимости в наличии электропитания при работе, да и цена у таких инструментов не высокая. Не большие по весу, легче только электрический тип. Нет проблем с тем, чтобы завести нарезчик как в теплую погоду, так и в мороз. Тут применяют два вида стартера: ручной и электростартер. Но недостатком считается работа исключительно на открытом пространстве, на улице. Дело в том, что выделяемые выхлопные газы вредны в закрытом помещении для человека. Бензиновый тип относится к любительской категории.

- Дизельный. Эта категория устройств весит уже больше предыдущего варианта. Однозначным преимуществом считается низкий расход топлива и большая мощность. Эти параметры дают возможность работы с дисками, которые имеют большой диаметр. Резчик работает исключительно на улице. Заводится при помощи стартера, как ручного, так и электрического. Но здесь могут возникнуть проблемы с запуском зимой.

- Электрический. Как уже было сказано выше, это самый легкий по весу тип прибора. Но при этом, не самый дешевый. Их универсальность работы как на улице, так и в помещении придает им преимущество перед аналогичными приборами. Требуемая мощность подключения – 380В. Почти все пользователи отмечают один большой недостаток – зависимость от электричества. В случае, когда нужно провести работы на улице, требуется дополнительное обеспечение работника генератором с соответствующей мощностью, а это не всегда удобно.

Классификация

Существует несколько критериев, по которым классифицируют нарезчики швов, например по:

типу двигателя;

размеру алмазного диска.

По типу двигателя швонарезчики бывают:

электрические;

бензиновые;

дизельные.

По размерам алмазных дисков и глубине реза при их использовании различают швонарезчики:

малые, с диаметром диска от 300 до 400 мм и глубиной реза 90-165 мм;

средние, с глубиной реза до 320 мм и диаметром диска 600-800 мм;

большие – позволяющие установить на них алмазные диски диаметром до 1200 мм.

Максимальная глубина реза у большого швонарезчика, оснащенного алмазным диском диаметром 1200 мм достигает 500 мм.

Перемещение швонарезчиков зависит от размеров агрегата и может осуществляться как вручную, так и с помощью самоходного шасси. Последние используются только при больших объемах выполняемых работ, а принцип их передвижения схож с асфальтовым катком.

Зачем нужны резчики швов

Для облегчения дорожных работ и увеличения их производительности, обустройства (в основном, ремонта) кровель в последнее время всё чаще применяют резчики швов. Они в полной мере заменили громоздкие и шумные отбойные молотки, имея по сравнению с этим устаревшим оборудованием большие преимущества.

Одним из таких преимуществ является отсутствие во время работы шума. Кроме того, при работе отбойными молотками в асфальтовом покрытии неизбежно появляются мелкие трещинки, провоцирующие впоследствии деформацию, вплоть до разрушения асфальта. Резчики швов лишены этого недостатка, при работе с их помощью образуются тонкие и ровные швы с аккуратными краями.

Как правило, дорожные работы представляют собой очень трудоёмкий и сложный процесс, а применения резчиков его существенно облегчает и ускоряет. В качестве рабочего элемента резчика выступает специальный диск (алмазный) абразивного действия, который приводит в действие двигатель (электрический или бензиновый).

Машиной этого типа очень легко управлять, она проста в обслуживании, и очень редко требует ремонта.

В дорожных работах резчики швов используют для снятия некондиционного асфальтового покрытия, для подрезания краёв при укладке нового асфальта. Кроме того, резчики швов широко используются в строительных работах для подрезания бетона, каменных конструкций и материалов. При помощи резчиков твёрдых материалов (бетоне, каменных плитах) можно выполнить ровный рез большой глубины, после чего материал (или конструкцию) легко расколоть, разломить в направлении сделанного надреза (шва).

После этого образованный шов заполняют специальным составом, повышающим прочность материала в целом и шва, в частности, что способствует монолитности любого покрытия, препятствует образованию деформаций (даже при повышенных или пониженных температурах, их перепадах).

При помощи резчиков легко создавать канавки в бетонных стяжках, снимать старые слои кровельных покрытий, вне зависимости от материала. Резчики швов, оснащённые бензиновыми и электродвигателями, имеют свои преимущества и недостатки. Устройства с электрическими двигателями имеют меньшую стоимость, намного проще в процессе эксплуатации. Однако такой недостаток, как привязка к источнику электроэнергии не даёт возможности применять их на открытых площадках при дорожных работах. Многие современные модели резчиков оборудованы специальными системами охлаждения и подачи воздуха или воды на шов при резке (для предупреждения перегрева).

Преимущества бензинового шовнарезчика

Бензиновый шовнарезчик – очень удобный инструмент, обладающий рядом преимуществ перед другими подобными агрегатами. Где бы вы ни планировали его использовать, будь то решение бытовых вопросов или промышленная стройка, вы наверняка отметить положительные стороны шовнарезчика, работающего на бензине.

- Вы можете использовать бензиновый шовнарезчик в местах, где нет доступа к электричеству.

- Этот аппарат очень манёвренный, он позволяет «добираться» даже до самых сложнодоступных мест.

- Несмотря на небольшие размеры, аппарат обладает отличной мощностью. Он замечательно справляется даже с очень прочными видами бетона и асфальта.

- Если вы ищите экономный вариант, то нарезчик швов на бензине, опять же, это то, что нужно, так как его стоимость существенно ниже, чем, например, электрического.

- Один бензиновый шовнарезчик может заменить собою целый ряд инструментов, к примеру, лом и отбойный молоток. К тому же, при работе с ломом и отбойным молотком необходимо прилагать немалые усилия и неподготовленному мастеру делать это будет действительно тяжело. А вот при работе со шовнарезчиком вам не понадобится слишком напрягаться.

- Ну и, наконец, одно из главных преимуществ бензинового нарезчика швов – это его миниатюрные габариты. Даже если взять в качестве примера один из самых мощных вариантов, его вес не превысит 600 кг.

Подводя итог, следует отметить, что шовнарезчик – это идеальное решение для тех, кто ищет небольшой, но мощный аппарат для работы. Этот вид дорожной техники отлично справляется со всеми возложенными на него задачами и показывает высокую эффективность во время работы.

Для чего используют швонарезчик?

Сфера применения его в строительстве достаточно широка: это и дорожное, и гражданское, а также современное промышленное строительство. Его ключевой задачей является непосредственно нарезка различных швов: компрессионных, усадочных и прочих инженерно-конструкционных. Чтобы больше не оставалось вопросов, для чего используют швонарезчик, разберемся подробнее в его необходимости.

На месте трещины образуется углубление (скол), которое мешает нормальному движению автотранспорта. Такие ямы на дорогах встречаются достаточно часто. Они могут быть разных размеров: от маленьких, практически незаметных впадин, до больших ям, которые затруднительно объехать, особенно на узких участках дороги.

Для ремонта таких проблемных участков используют швонарезчик. Нарезают ровные швы вокруг ямы так, чтобы получилось прямоугольное углубление, остатки неровных сколов удаляют, затем укладывают в ровное, подготовленное отверстие новый асфальт. Примеров использования данного аппарата множество и их можно перечислять бесконечно. Агрегатом режут тротуарные и мостовые поверхности, гидроизоляционные, асфальтобетонные и железобетонные конструкции. А еще перейдя по этой ссылке вы сможете прочитать про перфоратор для бетона.

Основные виды деятельности швонарезчика:

- алмазная нарезка различного типа швов;

- подрезка различного вида кирпича, плит для укладки тротуаров, кромки асфальта;

- вырезание углублений прямоугольного вида в конструкциях из бетона или асфальте;

- вскрытие твердых поверхностей;

- демонтаж фундамента и перекрытий;

- прокладка инженерных конструкций;

- санация промышленного пола.

РЕЗЧИКИ ШВОВ СПЛИТСТОУН® CS

Модельный ряд резчиков швов обеспечивает возможность нарезки конструкционных и технологических швов с плавной регулировкой глубины реза до 320 мм в покрытиях из асфальта, асфальтобетона, бетона, железобетона и других материалов. Применяются также при резке температурных швов, обрезке кромки дорожного полотна, при проведении ямочного ремонта дорог.Установка бензиновых и электрических двигателей позволяет эксплуатировать эти машины на открытых площадках и в закрытых помещениях.Использование отрезных алмазных дисков СПЛИТСТОУН для сухой резки делает возможным проведение работ практически круглый год даже при отрицательной температуре окружающей среды.

Немного истории алмазной резки

Алмазная резка применяется с середины прошлого века

Алмазная резка применяется с середины прошлого века

Любой процесс строительства, отвечающий современным передовым технологиям, не может обойтись без использования высокотехнологичных инструментов. Благодаря им можно решить любые инженерные и технические задачи. Большим прорывом в совершенствовании специализированных инструментов для резки железобетона, асфальта, перекрытий и бетона стало использование алмазного напыления на режущих инструментах. Теперь при помощи такого оборудования можно легко, быстро и эффективно обрабатывать сложные поверхности.

«Но это же безумно дорого, использовать алмазы в строительстве!» – можете сказать вы. Благодаря тому, что в 1954 году одна американская фирма разработала технологию производства искусственных алмазов, инструменты с алмазным напылением стали широко использоваться. В Европе такая техника появилась в начале 60-х годов, в западных странах. Высокую популярность такие инструменты получили благодаря редким свойствам алмазов, которые закреплялись на его поверхности при помощи связки, методом спекания, прессованием и гальваническим способом. Производительность и качество инструментов зависит от типа алмазов, их концентрации, а также характеристик связующего материала.

Так как конструкции из бетона и железобетона набирали большую популярность, технология алмазного бурения сильно упростила задачу по обрабатыванию этого материала. Так как раньше для этих целей использовались отбойные молотки и перфораторы, то нестерпимый шум и пыль препятствовали нормальной работе и были опасны для жизни. Более того, для таких работ требовалось немало усилий. Благодаря инструментам с алмазным напылением строительство перешло на новый, более высокий уровень.

Технические характеристики резчиков швов

Тип двигателя

Резчики швов могут оснащаться:

- Бензиновыми двигателями. В резчиках швов используются 4-хтактные двигатели, позволяющие получить максимальную мощность. Достоинства бензиновых двигателей известны всем — простота эксплуатации, широко распространенное горючее, независимость от электроэнергии. Недостатки тоже общеизвестны — шум, неприятный выхлоп, зависимость от качества бензина.

- Дизельным двигателем. Он гораздо тяжелее бензинового, но и гораздо мощнее. Чаще всего подобные двигатели устанавливаются на крупные резчики швов, которые используют при дорожных работах. Недостатки те же, что у бензинового — шум, выхлоп, плюс большой вес и необходимость в стартере.

- Электрическим двигателем. Вроде бы одни достоинства — двигатель не шумит, гари нет, горючего тоже. И один серьезнейший недостаток — волочащийся за резчиком швов трехфазный электрический кабель. Вследствие этого резчики швов с таким движителем используются, в основном, в строительстве.

Мощность двигателя

Об этом параметре можно сказать просто — чем больше, тем лучше. От мощности впрямую зависит материал, доступный для резки и глубина реза.

Оснастка

Главная деталь резчика швов — дисковая фреза. Глядя на нее, сложно представить, намколько высокие технологии использовались при ее изготовлении. Прежде всего — сам диск. С одной стороны, он должен быть тонким, с другой — достаточно жестким, чтобы не вибрировать при резке. Специальная сталь выдерживает большие перегрузки, которые возникают при попадании инструмента на арматуру или твердые камни.

Особый разговор об алмазном покрытии. Хотя диски и называются алмазными, но алмазы в них присутствуют только в составе алмазных сегментов, которые наплавляются на край стального диска. Каждый сегмент — смесь искусственных алмазов и специального металлического порошка. Различают простые и сэндвичные сегменты. В первых алмазы распределены равномерно по всему объему сегмента, во вторых — оно разное. Все рассчитано так, чтобы по мере стачивания открывались новые слои и сегмент использовался полностью.

Для мягких и твердых материалов используются алмазные сегменты с разной величиной зерен и разными наполнителями. Чем тверже материал — тем мельче должны быть зерна алмазов. Совершенно неожиданно, что твердые материалы режутся пилами с сегментами из мягких наполнителей, чаще всего бронзы. Логика в этом проста — алмазная крошка заполняет весь объем сегмента, по мере работы она искрашивается. Если наполнитель будет твердым, но новый слой алмазов не откроется, а наполнителем, даже самым твердым, бетон не распилишь.

Система охлаждения диска

При работе диск сильно нагревается. Для его охлаждения используется обычная вода, содержащаяся в специальной емкости, которой комплектуется каждый резчик швов. Существуют диски, не требующие охлаждения. Ими режут бетон зимой или в помещениях, где запрещается разливать воду. Нужно быть очень внимательным, если попытаться резать без охлаждения обычным диском, то он быстро потеряет свои сегменты. Мало того, они разлетятся вокруг с мощностью пули, убивая все на своем пути.

Особенности установки дисков на вал резчика швов

Правил немного, но они очень важны:

- Должен использоваться только диск, предназначенный именно для данного инструмента.

- Внутренний диаметр посадочного отверстия должен точно соответствовать диаметру посадочного отверстия.

- При установке должно быть учтено направление вращения диска. Его обозначает стрелка на самом диске. Если поставить его наоборот, то резко падает производительность работы, стачивается диск и растет опасность его разрушения. Случается, что стрелки на диске нет. Тогда приходится читать инструкции.

Технология алмазной резки

Впервые техника алмазной резки была применена на практике во второй половине двадцатого столетия в Европе. Ее появление стало, в некотором роде, своеобразной реакцией на активное внедрение в строительство железобетона. Начались поиски безопасного и экологически чистого метода устройства проемов и отверстий, который был найден в виде алмазной нити. Данная методика сразу снискала популярность в качестве более практичной и безопасной технологии, по сравнению с уже существующими методами.

Использование технологии предусматривает отсутствие вибрации и шума, точные отверстия и простоту оборудования в плане эксплуатации. Из техники используется набор бензорезов дисковых либо цепных, угловая шлифовальная машина, стенорезная машина, нарезчики швов, а также алмазная нить либо, в отдельных случаях, специальный диск.

В свою очередь, резка металла проволок дает возможность изготавливать изделия, имеющие очень сложный пространственный контур обработки. Технология гарантирует получение самого высокого качества обрабатываемой поверхности. Работая с такой проволокой, можно уверенно справляться даже с особо твердыми металлами. Для этой методики нет практически ничего невозможного.

Принцип работы швонарезчика

Швонарезчик – это подвижное дисковое устройство, станина которого оснащена колёсами, чтобы её можно было передвигать вперёд и назад. Швонарезчики могут быть трёх видов в зависимости от типа питания: электрические, дизельные и бензиновые. В электрических моделях используется трёхфазный электрический мотор.

При работе швонарезчика выделяется огромное количество тепловой энергии, за счёт чего диск быстро нагревается. Для того чтобы охладить диск, в зону резки подводится проточная вода. Таким образом, резцы с алмазными наконечниками охлаждаются, а в воздух не выбрасывается мелкая и вредная для здоровья пыль, которая образуется при резке бетона.

В качестве режущего инструмента в швонарезчике используются алмазные диски различных диаметров. Глубина резки любым из дисков составляет не менее 300 мм, а диаметр диска может достигать 800 мм. Резцы из алмазов равномерно и прочно закрепляются по периметру диска. Вращаясь с большой скоростью, подобный диск может с лёгкостью разрезать особо твёрдые поверхности.

Достоинства швонарезчика с алмазным диском

- Швонарезчик с алмазным диском легко разрезает бетон, природный и искусственный камень, кирпич, асфальт.

- Работа с алмазным инструментом происходит без шума, пыли, загрязнений, разрушительных вибраций и ударных нагрузок.

- Края обработанного материала получаются ровными и аккуратными. После швонарезчика не требуется дополнительная обработка.

- Работать швонарезчиком можно на горизонтальной поверхности и поверхности, которая находится под небольшим углом.

Оглавление

I. Область применения

II. Указания по технологии производственного процесса

III. Указания по организации труда

IV. А. График производственного процесса по нарезке швов нарезчиком Д-903 с алмазными дисками на захватке 168 м швов или 78 м цементно-бетонного покрытия

IV. Б. График производственного процесса по нарезке швов модернизированным нарезчиком Д-432 А с алмазными дисками на захватке 159 м швов или 76,5 м цементно-бетонного покрытия

V.А. Калькуляция затрат труда на нарезку температурных швов алмазными дисками нарезчиком Д-903 на сменной захватке длиной 168 м швов (78 и цементно-бетонного покрытия)

V.Б- Калькуляция затрат труда на нарезку температурных швов алмазными дисками модернизированным нарезчиком Д-432 А на сменной захватке длиной 159 м швов (76,5 м цементно-бетонного покрытия)

VI. Основные технико-экономические показатели

VII. Материально-технические ресурсы

А. Основные материалы

Б. Машины, оборудование, инвентарь

Ручной сварочный экструдер

Процесс использования сварочного экструдера заключается в следующем. Материал, подлежащий соединению, нагревается струёй горячего воздуха или тепловым излучением до температуры пластификации. В то же самое время присадочный материал подаётся в экструдер, где он доводится до состояния высокой вязкости и перемешивается со шнеком. Затем сквозь сварочный башмак эта масса подаётся под давлением в зону сварки.

Экструдеры разделяются на три основные категории: шнековые, дисковые (безшнековые) и комбинированные. Главное отличие между ними заключается в величине рабочего давления и в особенностях использования расплава. Самой большой популярностью у профессионалов пользуются сегодня именно шнековые экструдеры, состоящие из трёх основных элементов – шнека, формирующей насадки и обогреваемого цилиндра.

Следует отметить, что приемлемое качество при высокой скорости сварочных работ может обеспечить даже ручной шнековый экструдер. Имея небольшие габариты и малый вес, этот аппарат крайне удобен при сварке элементов конструкций со сложными и нестандартными формами. При этом экструзионную сварку с его помощью выполняют на пластиках, имеющих близкую температуру плавления и похожий химический состав.

В процессе работы конец формирующей насадки не касается соединяемых элементов и поверхностей, а точно повторяет форму стыка. Соединение осуществляется различными одно- или двухсторонними швами, среди которых чаще всего встречаются Е, F, V, H, Double HV, НV, К и Х-образные. Все они отличаются друг от друга взаиморасположением свариваемых поверхностей и требуют разной подготовки к работе.

Нужно отметить, что современный сварочный экструдер оборудуют контроллерами, предназначенными для регулирования температуры воздуха, который подаётся в зону сварки. Кроме того, они оснащаются системой защиты от «холодного пуска», которая контролирует температуру в экструзионной камере и блокирует включение аппарата до достижения заданного порогового значения.

Область применения швонарезчика

Модели швонарезчиков могут быть различной мощности. Соответственно, чем ниже мощность, тем меньший вес и габариты имеет оборудование. Швонарезчики небольшой мощности применяются для мелкого ремонта и строительства. Они используются для резки деформационных швов, каналов, глубоких штроб, межэтажных проёмов в перекрытиях из железобетона, исправления строительного брака, резки асфальтобетона, выравнивания краёв, демонтажа небольших конструкций.

Более мощные нарезчики швов оснащены своим ходом, так как они имеют внушительные габариты и большой вес. Их используют для глубокой резки бетона и асфальтобетона, для строительства и капитального ремонта дорог, взлётно-посадочных полос, демонтажа габаритных конструкций, прокладки инженерных коммуникаций и т.д. Самоходные машины отличаются не только большей мощностью, но и несравненной точностью резки. Поэтому работа подобной техники применяется для ремонта и строительства особо важных объектов.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по

нарезке температурных швов в затвердевшем цементнобетонном покрытии выполняют,

как правило, в две смены.

Для успешного

выполнения работ на участок заранее должны быть доставлены все необходимые

материалы.

Технологическая

карта предусматривает установку вагончика для отдыха рабочих и приема пищи,

бачка с питьевой водой, аптечки, средств для ограждения участка работы, ларя

для хранения инструментов, стального сейфа для хранения запасных алмазных

дисков.

а) Нарезка

температурных швов нарезчиком Д-903 (Д-510;)

(при длине

сменной захватки 78 м цементнобетонного

покрытия или 168 м швов)

Состав звена

Машинист нарезчика 5 разр. –

1

Дорожный рабочий 2 » – 1

Все операции по

нарезке швов выполняет машинист 5 разр., получивший соответствующую подготовку

и инструктаж, знающий устройство нарезчика, правила обращения, управления,

ухода и эксплуатации.

В течение смены

машинист проверяет наличие и затяжку болтов, надежность стопорных устройств

крепежа, смазку отдельных деталей нарезчика, а также его заправку горючим.

Дорожный рабочий

2 разр. размечает швы вместе с машинистом нарезчика; при уходе за бетоном,

битумной эмульсией подсыпает песок под колеса нарезчика, при засыпке песком – очищает от песка

места работы нарезчика. По мере передвижения нарезчика или цистерны с водой он

переносит шланг подачи воды к нарезчику, в необходимых случаях помогает машинисту

устанавливать нарезчик на шов, в процессе нарезки шва периодически контролирует

положение указателя курса нарезчика.

По окончании

работы машинист и дорожный рабочий снимают диски, отсоединяют шланг подачи

воды, очищают нарезчик.

б) Нарезка температурных

швов модернизированным нарезчиком Д-432А

(при длине

сменной захватки 76,5 м цементнобетонного

покрытия или 159 м швов)

Состав звена

Машинист нарезчика 5 разр. – 1

Все работы по нарезке

температурных швов модернизированным нарезчиком Д-432А осуществляет машинист

нарезчика 5 разр.

Машинист кроме

знаний и прав управления нарезчиком должен иметь права на работу с

электростанцией, а также должен быть обучен работе с подъемным тельфером.

Кроме операций,

указанных в разделе «Указания по технологии производственного процесса»,

машинист управляет работой электростанции, установленной на самоходном мостике

агрегата, контролирует качество нарезки швов, следя за их прямолинейностью и

глубиной, подносит шланг подачи воды к нарезчику, следит за выполнением

требований и правил техники безопасности.

В течение смены

машинист производит мелкий крепежный ремонт и смазку отдельных деталей

нарезчика, а также заправку двигателя горючим и емкостей водой.

По окончании

смены машинист снимает и убирает диски и очищает нарезчик.

Заключение

Из этого обзора видно, что все модели подразделяются по своему предназначению. Какие – то используются на предприятии, а какие – то в домашних условиях. В зависимости от этого они бывают дорогими и не очень, а также большими по габаритам и весу и такими, что можно поместить на одной руке. Да и тип двигателя для приобретения определяется в индивидуальном порядке.

Приобрести все рассмотренные выше экземпляры можно в профессиональных магазинах или заказать через интернет – магазин. В последнем случае может потребоваться дополнительная оплата доставки. Каждый интернет – магазин устанавливает свои правила, касаемые онлайн заказов.

Надеемся, обзор был полезен многим.