Технические особенности: конструкция и принцип работы

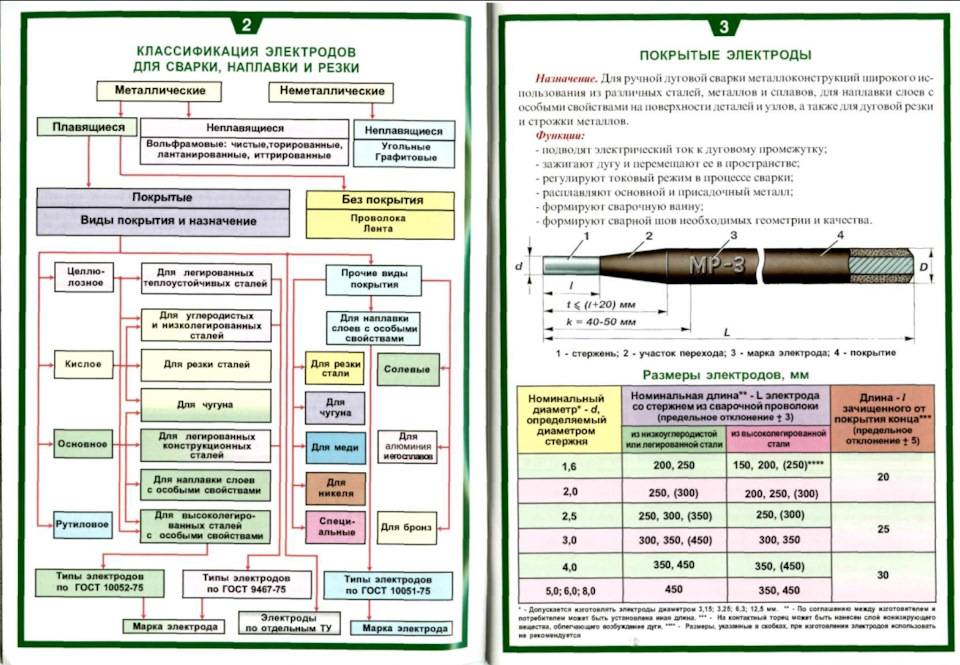

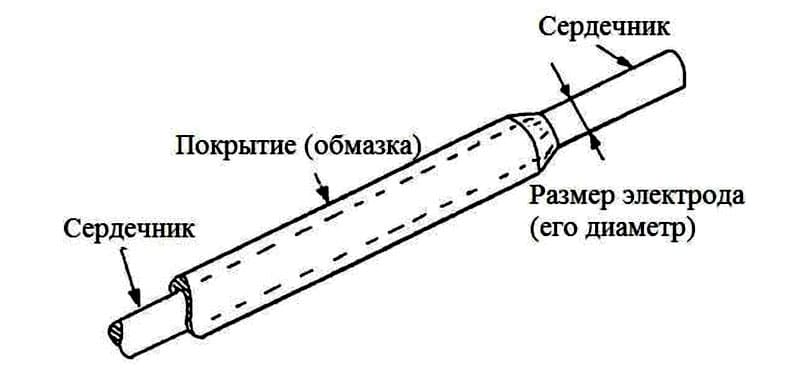

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

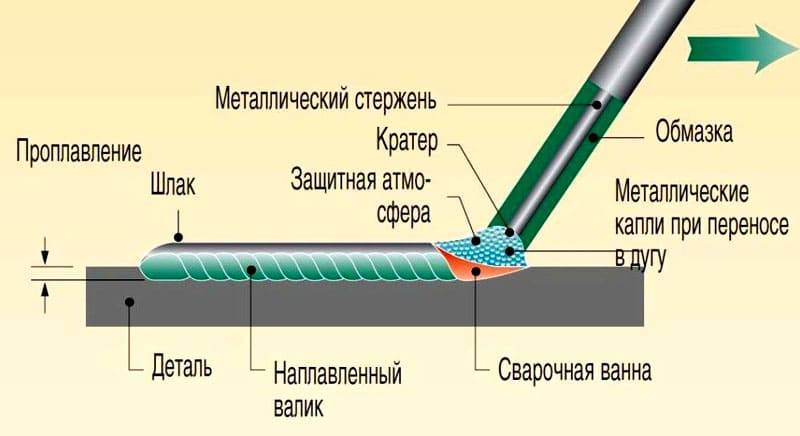

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

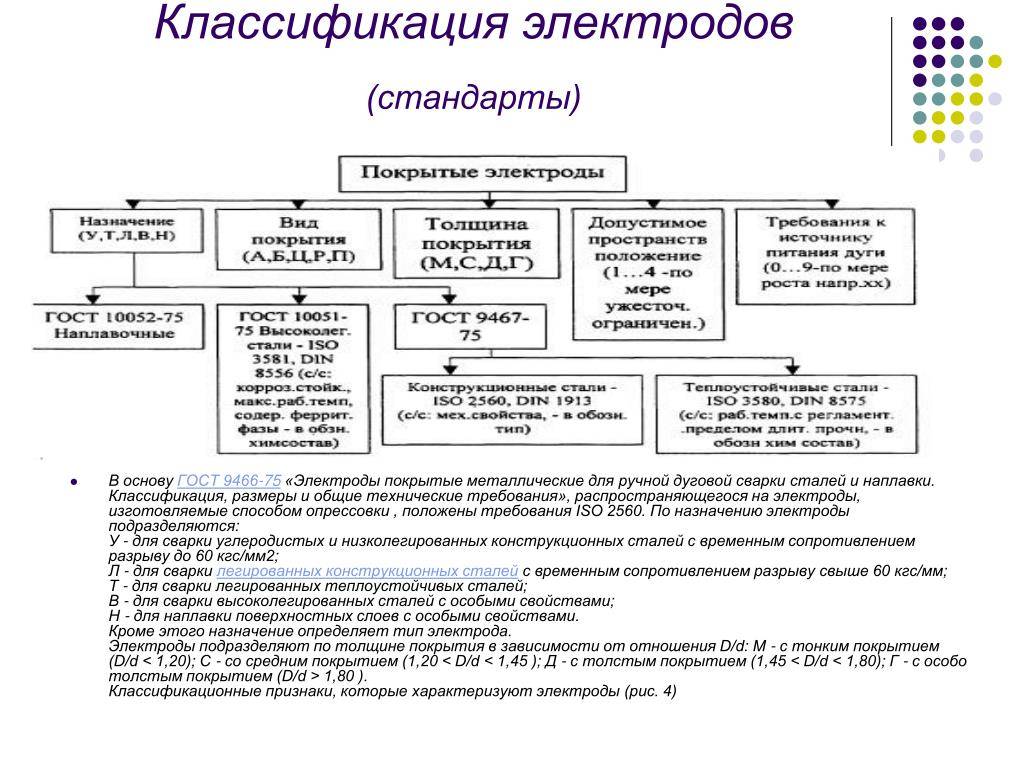

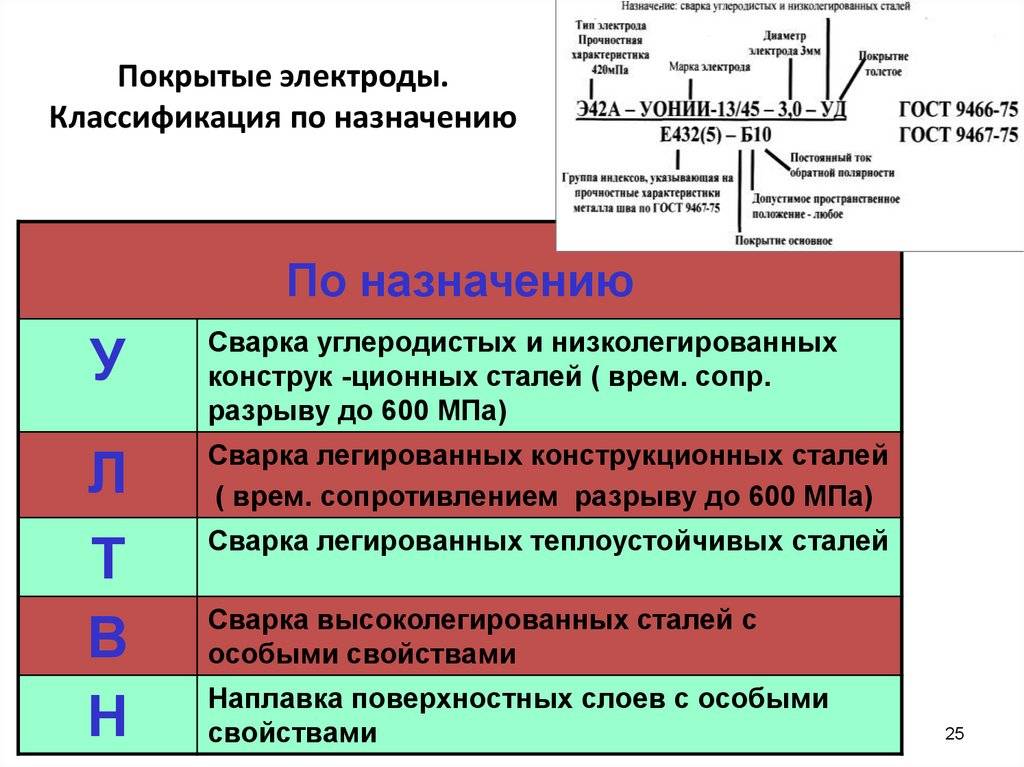

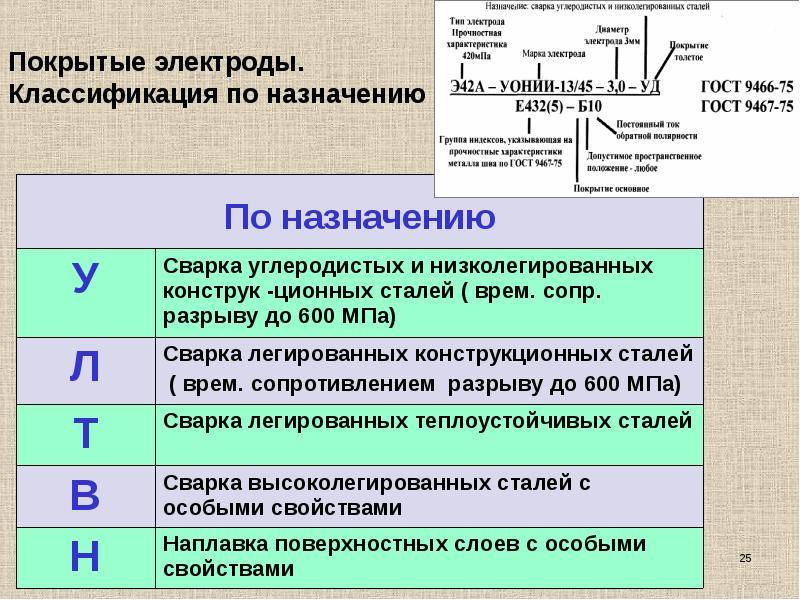

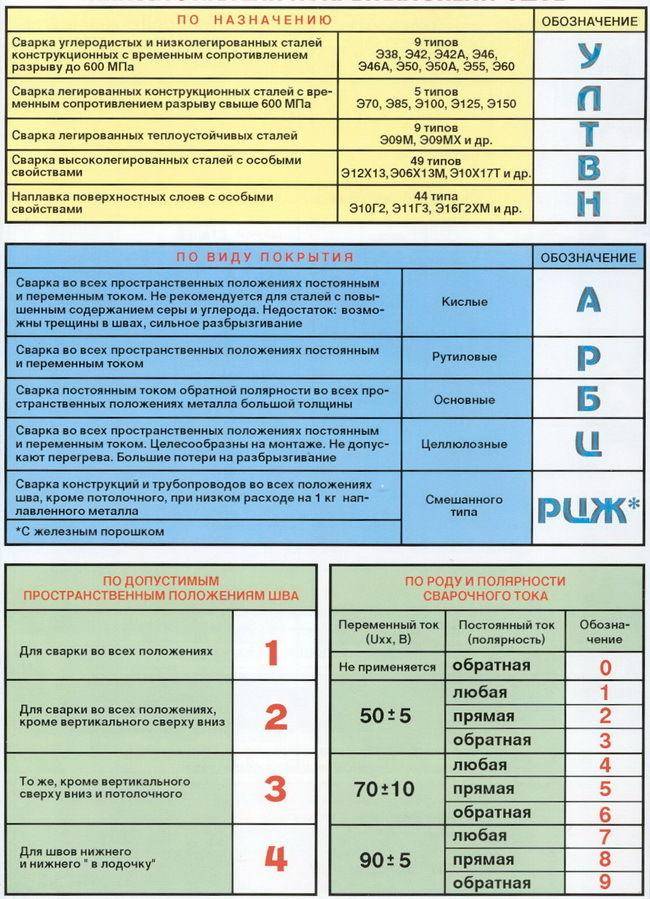

Как выбрать сварочный электрод по маркировке

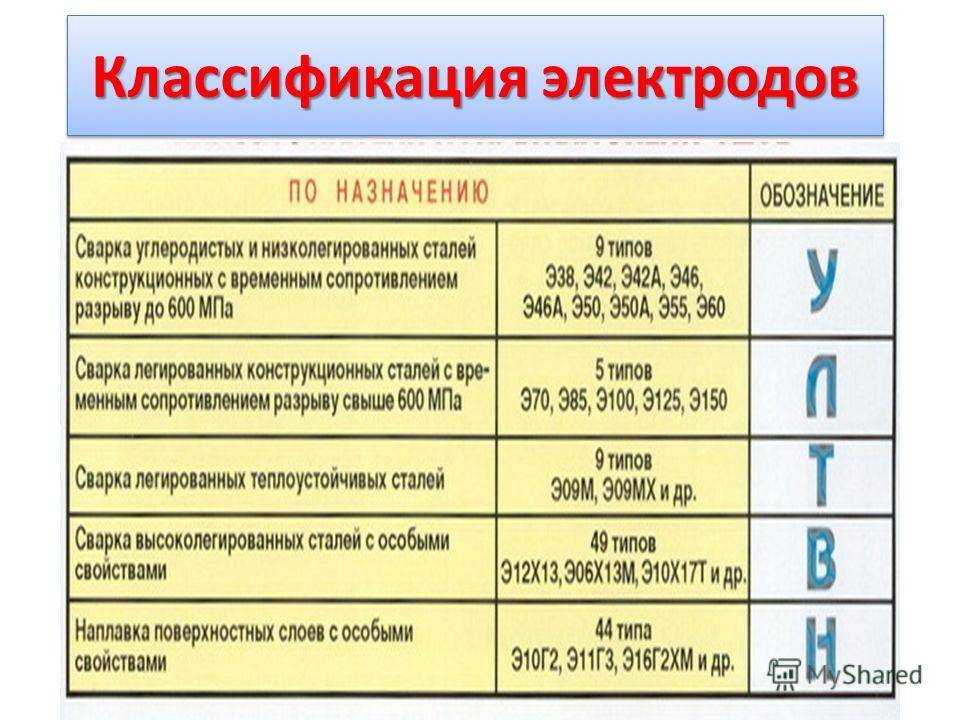

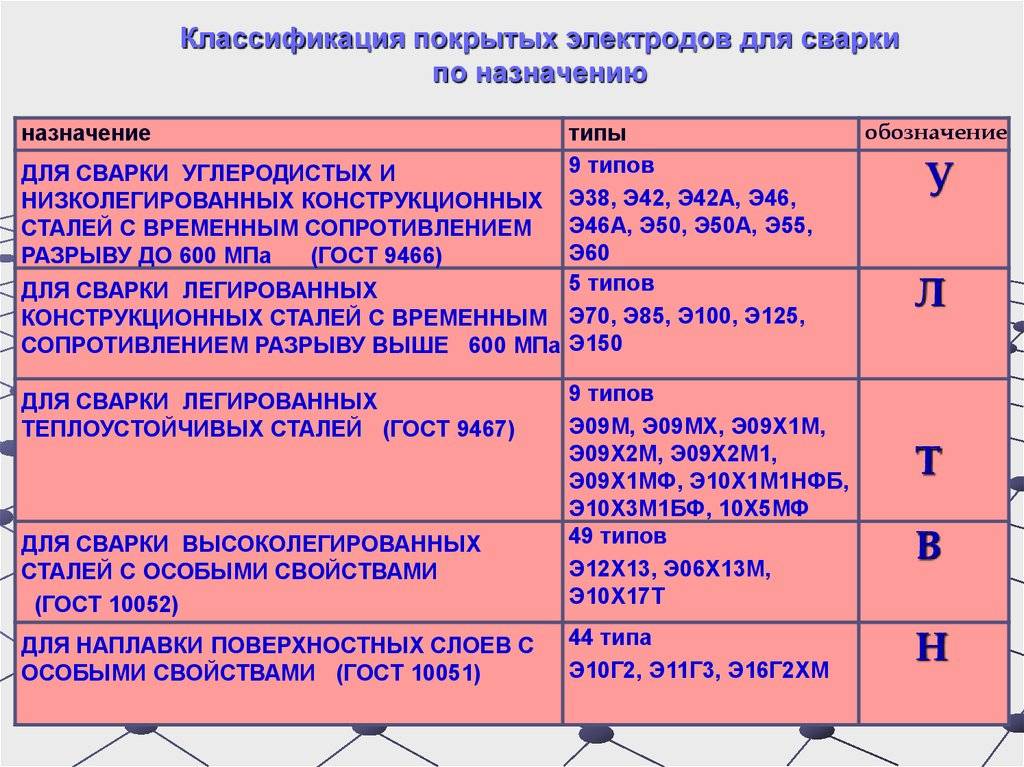

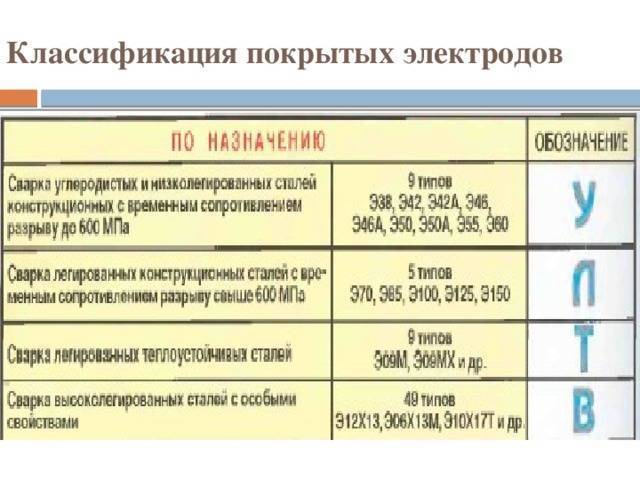

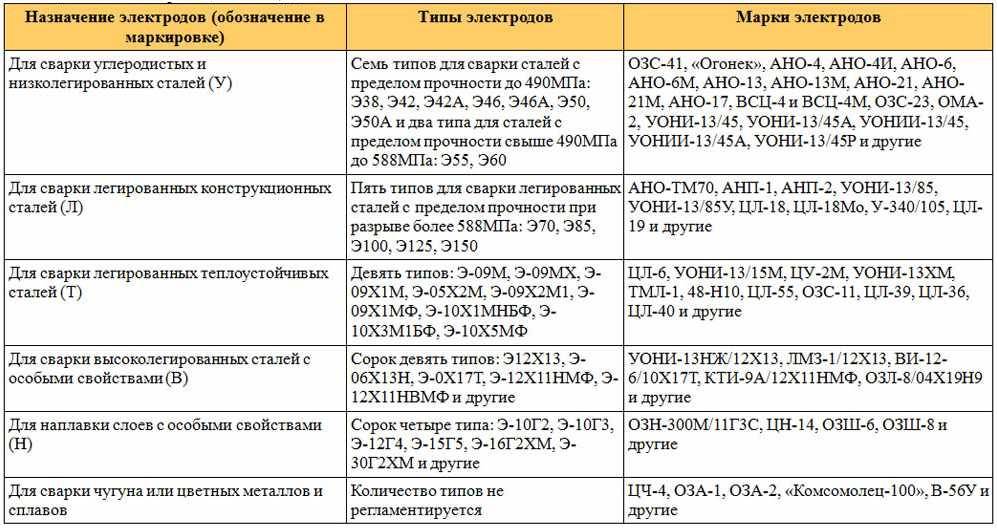

В промышленности используются различные типы электродов для соединения металлов, которые обладают разной температурой плавления. Для каждой задачи подбирается специальный тип сварочного электрода. Например, одна марка электродов для сварки используется для тонкой листовой стали толщиной 0,5 мм, другой тип соединяет металлопрофили толщиной 5 мм.

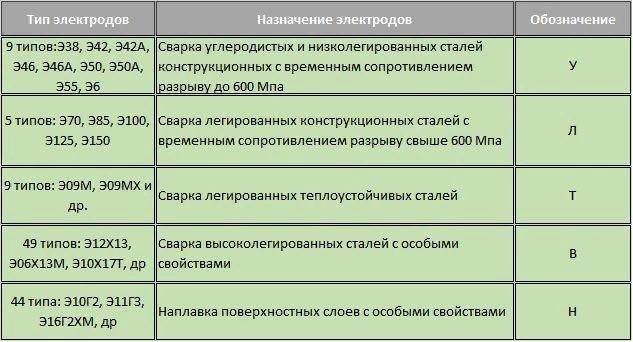

Есть много типов стержней, которые классифицировать сложно. Типы для сварки стали определяются по ГОСТу 9467-75. Например, в буквенно-числовых обозначениях марок Э42А, Э38 и Э50А:

- «Э» обозначает «электрод»,

- число указывает минимальное время сопротивления разрыву,

- буква «А» определяет возможность использовать наплавляемый пластичный металл повышенной вязкости.

- буквой «Н» обозначаются изделия для наплавления на разные поверхности,

- буквой «У» маркируются стержни для соединения изделий из углеродистой стали,

- буква «Т» – для изделий из легированных теплоустойчивых сталей.

Химические элементы, входящие в состав наплавки, тоже отражаются в маркировке электрода, например:

- «Х» – хром,

- «М» – молибден,

- «Б» – ниобий,

- «Ф» – ванадий.

К одному классу отечественных и зарубежных сварочных материалов относится большое количество марок сварочных электродов.

Проволока для производства электродов маркируется так:

- буквы Св означают сварочный тип,

- число после букв определяет проценты углерода в металле,

- буквенный код означает наличие легирующих веществ,

- следующее число означает процент этих элементов в составе стержня.

Состав проволоки и стальных деталей должны выбираться в соответствии друг с другом.

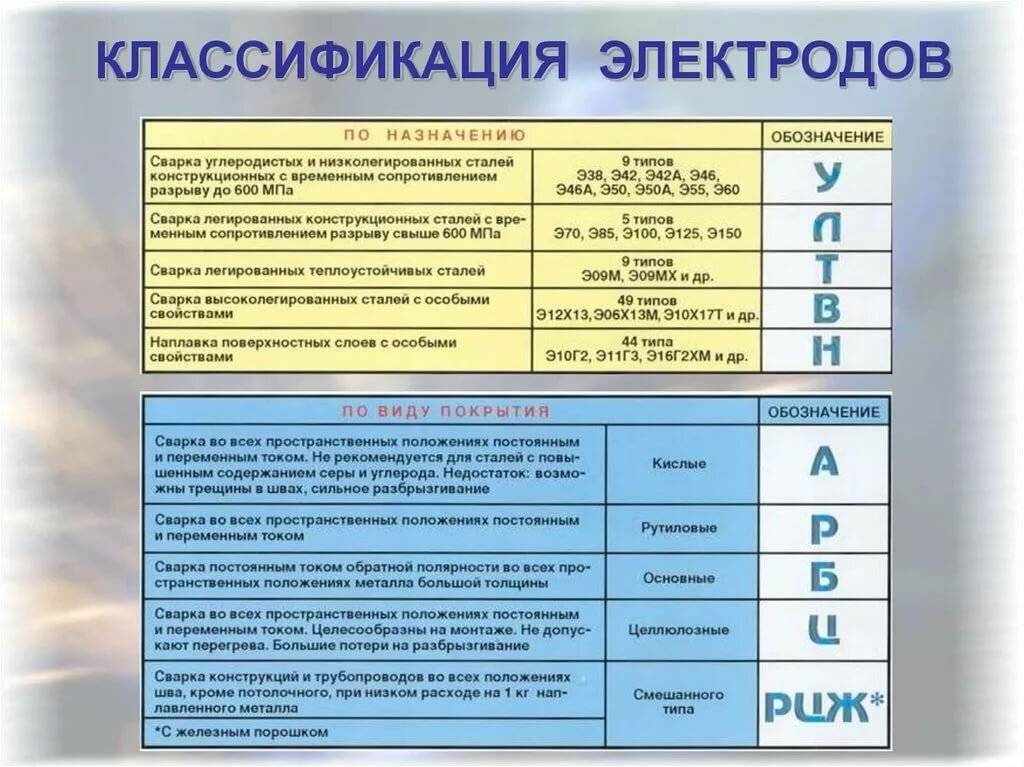

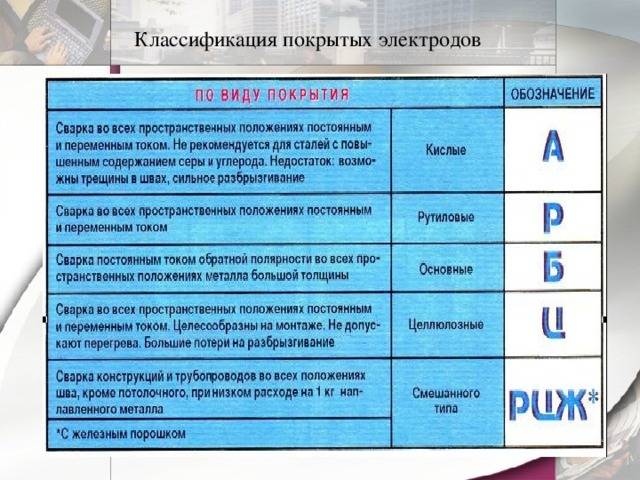

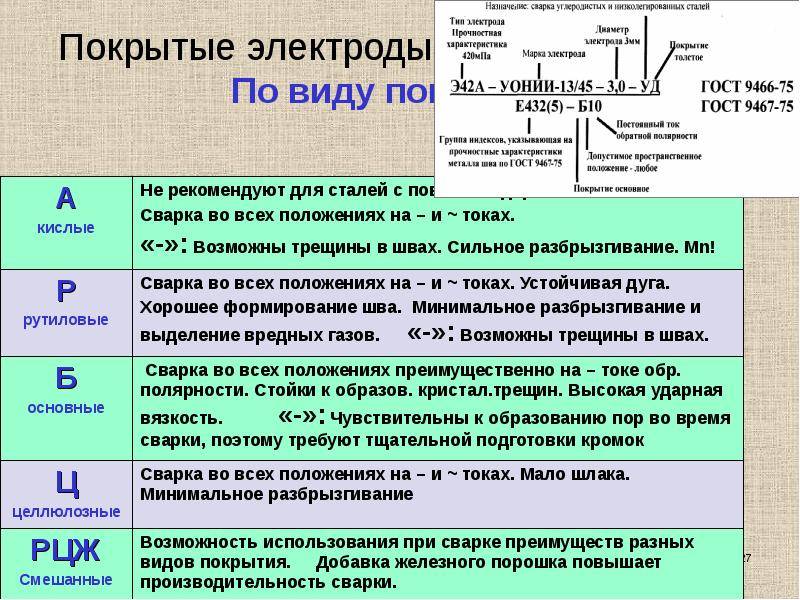

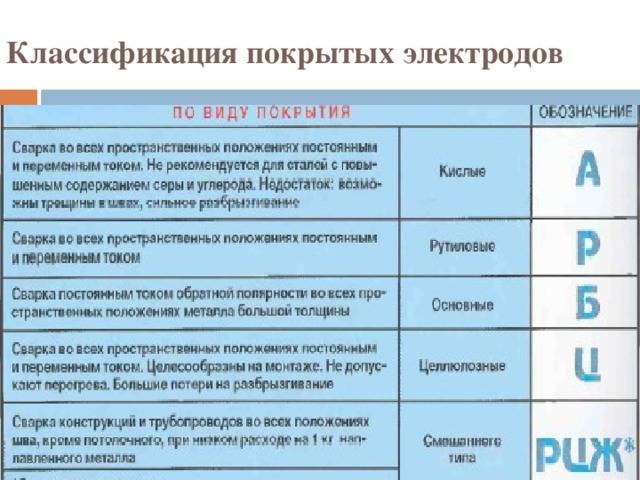

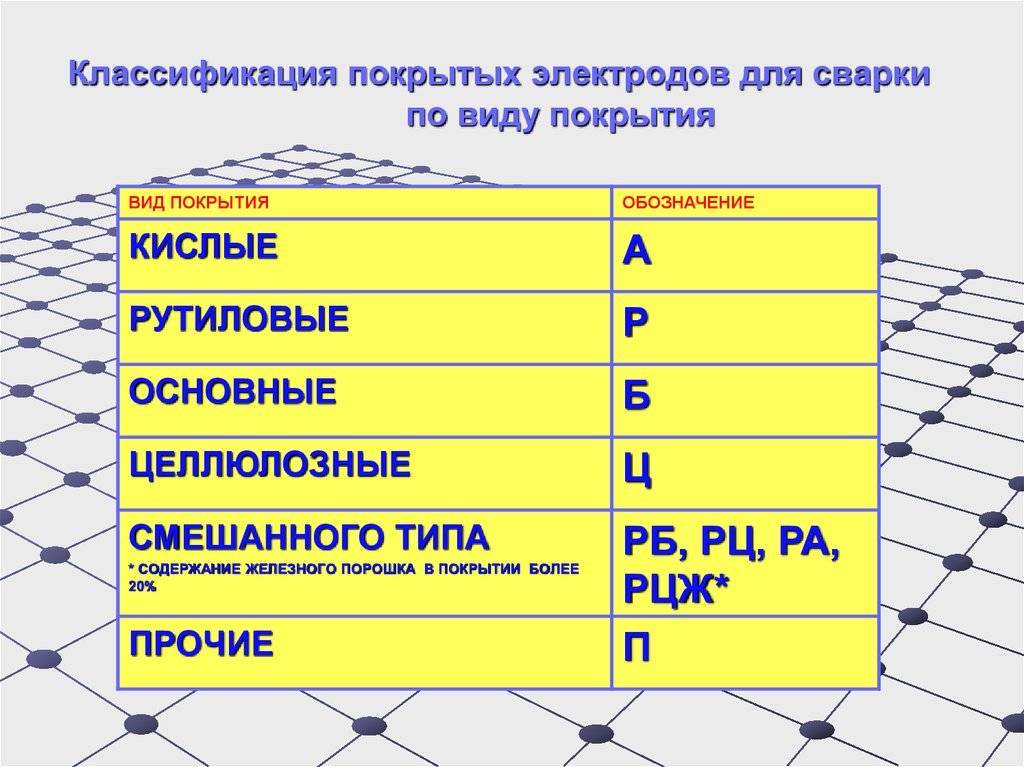

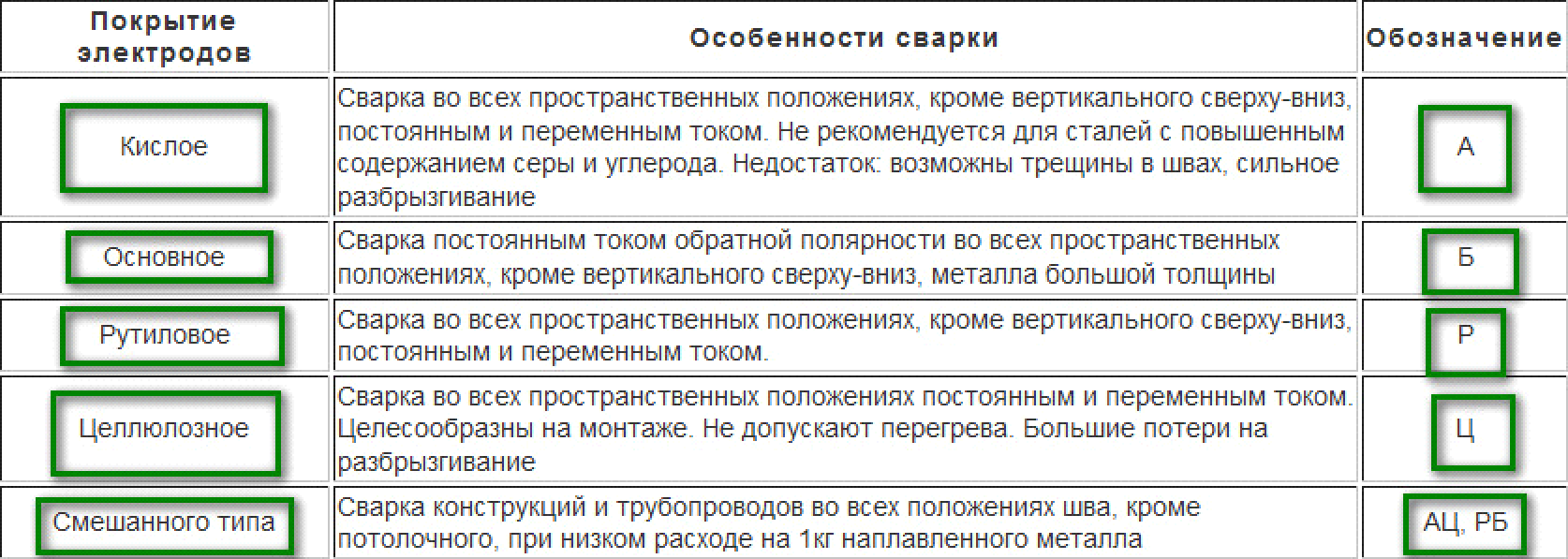

Электроды с разным составом покрытия применяются для разных материалов, подбирая определенный вид для каждого случая. Покрытия электродов маркируются:

- Б – основные. Содержат фторид кальция и карбонат, вступающий в реакцию с кислородом при горении дуги и образующий углекислый газ в качестве защиты. Сварка выполняется с применением постоянного тока обратной полярности. С использованием переменного тока получается шов низкого качества, и для улучшения приходится применять дополнительные меры для улучшения его качества.

- А – кислые. В составе содержатся ферросилиций и ферромарганец. Такие стержни используют при создании нижних швов постоянным током и плавят металлы с высокой скоростью.

- Р – рутиловые. Содержат жидкое стекло, двуокись титана (рутил), ферромарганец, карбонат и алюмосиликаты. Рутиловые эдлектроды применяются для сварки постоянным током соединения в любом расположении. Шлак, образующийся в результате химической реакции, защищает элементы от выгорания. Соединения получаются качественными и нетоксичными.

- Ц – целлюлозные. Такие изделия содержат в составе целлюлозу, марганцы, ферромарганец, тальк и рутил. Они используются для производства любых швов хорошего качества с высокой скоростью. Вокруг сварочной ванны и дуги образуются защитные газы. Во время работы нужно следить, чтобы соединение перегревалось. Материал при работе разбрызгивается, поэтому метод считается неэкономичным. Его используют для производства соединений трубопроводов разного назначения.

- П – прочие. Стержни с легирующими элементами в составе применяются для улучшения качества соединения.

- С – специальные. Применяются для подводных сварочных работ, поскольку создают защищенный от проникновения влаги шов. В составе имеется жидкое стекло в смеси с веществами, содержащими смолы.

Все электроды, обладающие определенным видом покрытия, предназначаются для конкретных случаев. Рутиловое покрытие считается универсальным и является основным видом. Защитную функцию покрытия выполняют за счет окисления сплава, добавления легирующих веществ и создания защитного ореола из шлаков или газов. Таким образом формируются добротные сварные швы хорошего качества.

Тем не менее, при выборе типа электрода нужно ориентироваться не на его маркировку, а на характеристики изделия, которые определяются техническими стандартами.

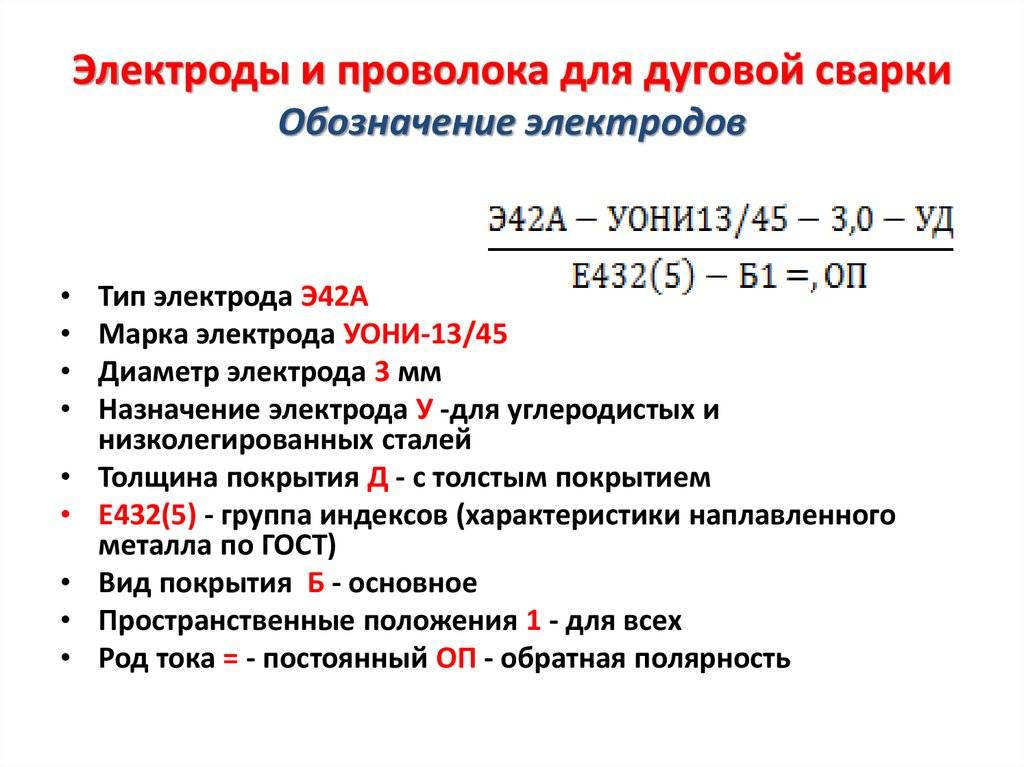

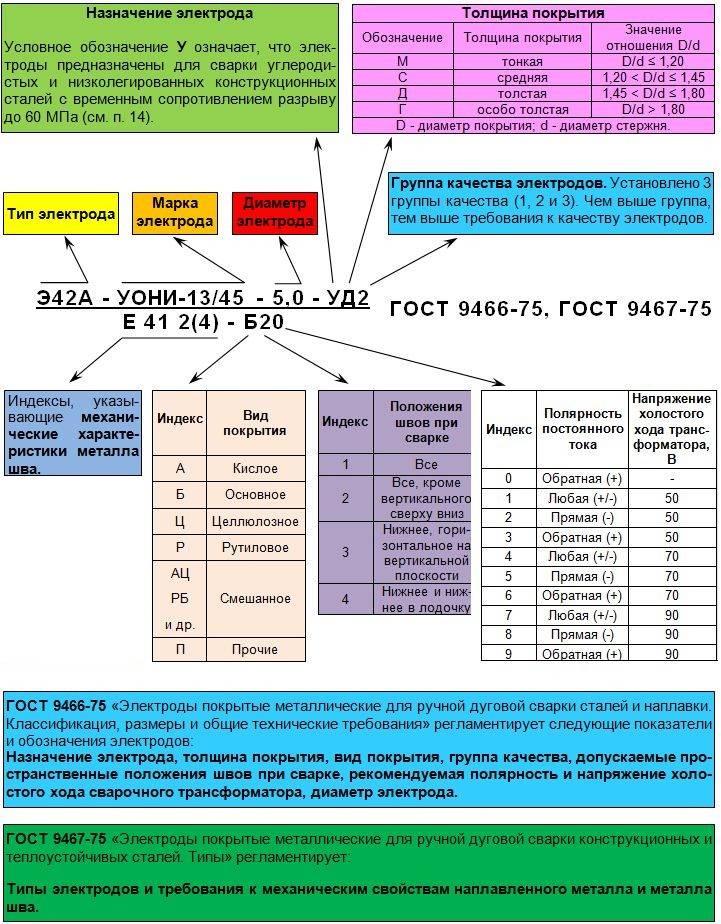

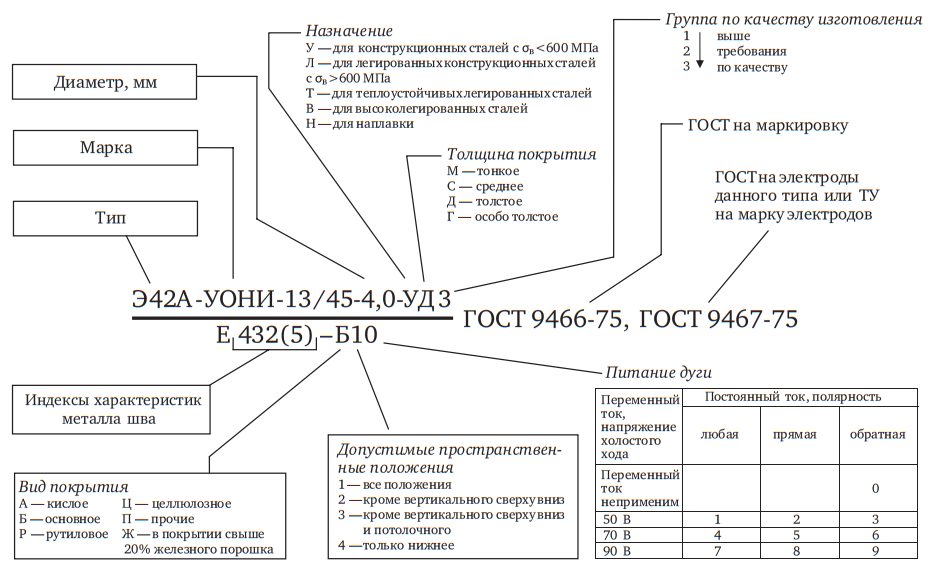

Правила маркировки

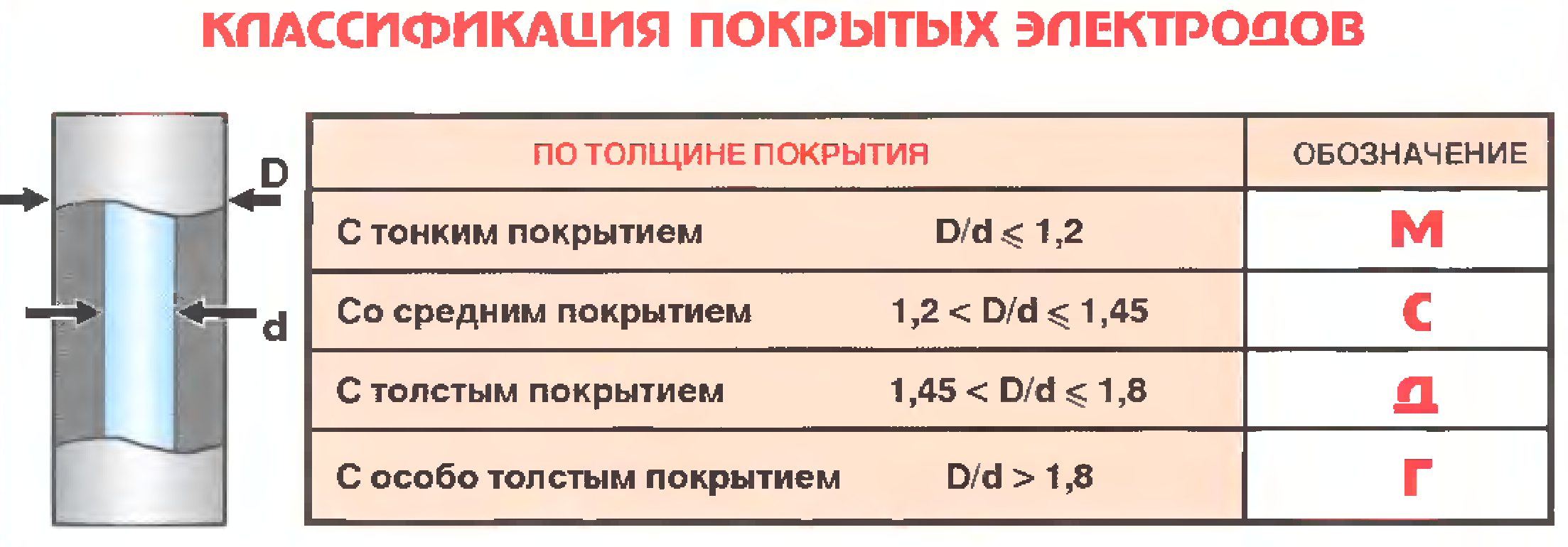

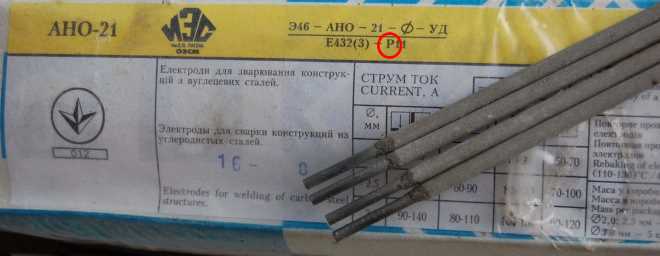

Маркировка всех известных видов рабочих электродов для сварки осуществляется по определенной схеме, приведенной на картинке.

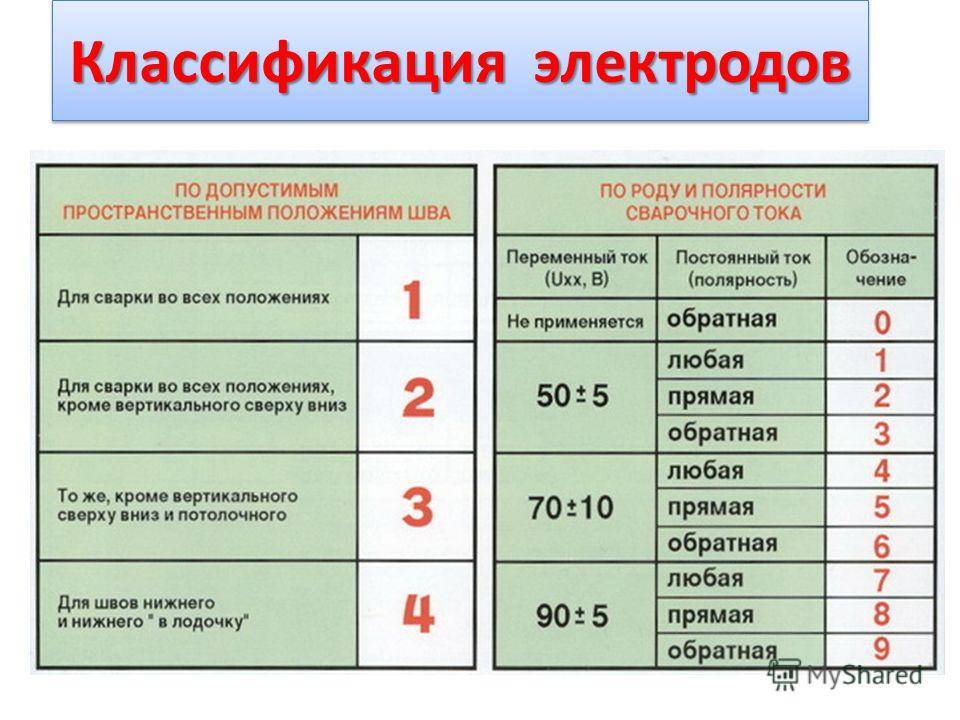

В этой системе обозначения первая позиция соответствует типу электрода, следующая за ней цифра означает марку электрода, а на третьем месте располагается такой важный показатель, как его диаметр.

Четвёртое место в маркировке занимает обозначение, характеризующее назначение электрода, а на пятом указывается толщина его покрытия. На шестой позиции расположен информационный индекс, характеризующий образуемый при сварке шов или наплавляемый металл, в то время как на седьмом месте указывается вид используемого покрытия.

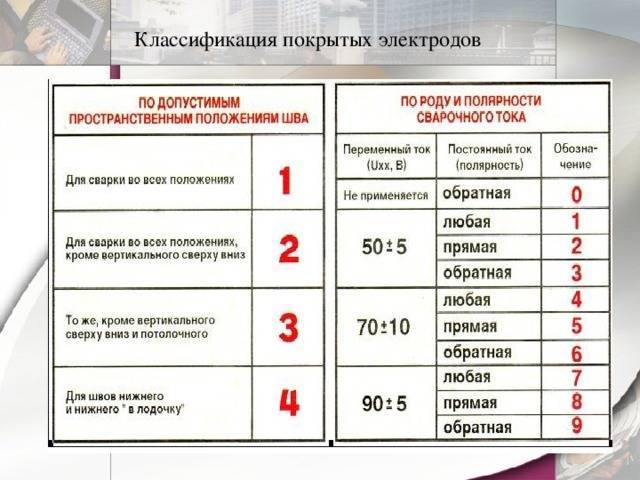

8-е и 9-е места занимают соответственно вид пространственного расположения, допустимый при работе с этим электродом и питающие характеристики, на которые он рассчитан (виды тока и напряжения).

Чтобы стало понятно, надо рассмотреть конкретный пример.

В данном примере в состав обозначения включена маркировка типа электродного стержня (Э46А), которую следует рассмотреть более подробно. «Э» означает, что этот электрод, предназначается только для электродуговой сварки, а 46 – это показатель сопротивления разрыву (согласно ГОСТ 9467-75).

Индекс «А» указывает на то, что этот электрод усовершенствованного класса, а следующий за обозначением типа изделия знак «У» говорит о том, что он может применяться для работы с углеродистыми и низколегированными сталями. Д2 – это рабочая толщина покрытия, соответствующая второй группе.

Цифры в знаменателе означают следующее. 432 (5) являются параметрами типового шовного (наплавленного) металлического соединения, получаемого после расплавления электрода. «Б» говорит о типе покрытия, в данном случае – основное. 1 – это обозначение , а 0 – показатель токового режима (постоянный, обратной полярности).

Предусмотрена отдельная буквенная маркировка для односоставного и комбинированного покрытия.

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | А | Р (руднокислое) |

| основное | Б | В | Ф (фтористокальциевое) |

| рутиловое | P | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | С | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR |

Виды покрытия

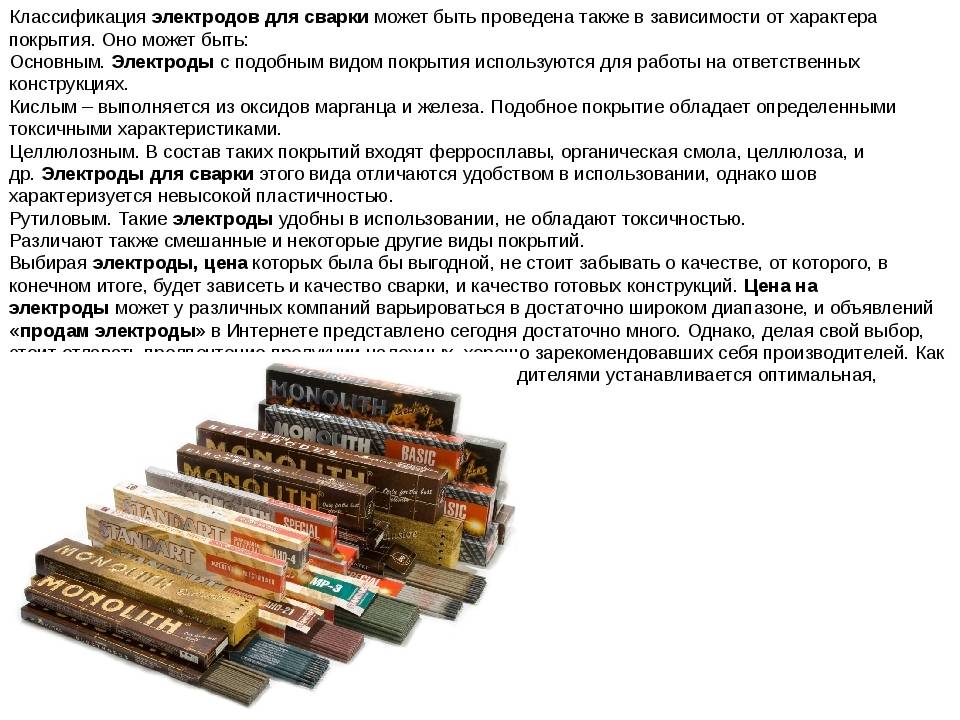

Давайте подробнее рассмотрим виды обмазок. Всего можно выделить 4 главных типа покрытия, которые наносятся при изготовлении прутков:

- основное — в маркировке обозначается буквой Б;

- кислое — обозначается буквой А;

- целлюлозное — Ц;

- рутиловое — Р.

Покрытие выбирается в зависимости от типа металла, с которым вы собираетесь работать, нагрузки на конструкцию или деталь и т. д. Теперь рассмотрим каждый вид покрытия.

Основное

Покрытие позволяет легко избавляться от кислорода в металле. Шов, выполненный электродом с основным покрытием не будет иметь горячих трещин. Чтобы в соединении не появлялось пор, электроды нужно прокаливать.

Поддерживать стабильное горение с таким покрытием сложно. Поэтому для большинства подобных электродов потребуется постоянный ток обратной полярности.

Основное покрытие подходит для сварки изделий и конструкций, сделанных из закаливающейся стали, в которых могут появляться холодные трещины. Такими электродами выполняется сварка материалов с большим содержанием серы и фосфора.

Стержни с такой обмазкой часто используются при сварке в несколько слоев для конструкций с повышенными требованиями жесткости.

Кислое

Кислое покрытие позволяют почти полностью исключить возможность образования пор в швах. Поэтому стержни с такой обмазкой применяют при сварке ржавых поверхностей. Данное покрытие обеспечивает стабильное горение дуги и ее легкое зажигание.

Такие электроды применяют, когда к конструкциям и деталям предъявлены минимальные требования. Их можно использовать как при постоянном, так и при переменном токе. Среди основных недостатков можно отметить: большие брызги, токсичные испарения, возможность появления горячих трещин.

Целлюлозное

Электроды с таким покрытием отличаются качественным горением дуги. Зачастую их используют с постоянным током. Их применяют при установке корневых швов в трубопроводах, сделанных из стали с небольшим содержанием углерода.

Стержни с данным покрытием используются для односторонней сварки с хорошим проплавлением корневых швов. Ими можно эффективно работать в вертикальном положении.

Целлюлозное покрытие не подходит для работы с металлами с большим содержанием углерода и легирующих компонентов. Также оно плохо переносит большую температуру и дает много брызг во время работы.

Рутиловое

Это очень распространенная обмазка. Она позволяет без проблем варить даже стали со ржавчиной и следами окалины. Шов, образуемый при работе такими электродами, полностью защищен от горячих трещин.

Рутиловое покрытие дает возможность соединять даже загрунтованные поверхности. Шов будет прочным и надежным. Стержни с такой обмазкой дают возможность работать с любым типом тока и обеспечивают стабильную дугу. Брызги во время сварки практически отсутствуют, что экономит материал и защищает сварщика от ожогов. При работе рутиловыми электродами, в швах не появляются поры.

При работе средними и толстыми стержнями, сварка допускается в любом положении. Если свариваемый материал имеет очень большую толщину, его сварку следует проводить в нижнем положении.

Конструкции и изделия, к которым предъявлены требования стойкости к высоким температурам не желательно варить рутиловыми электродами.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Основная обмазка

Известно, что в её состав входят соли кальция — карбонат и фторид. Её преимуществом считается небольшое содержание водорода. Характерными представителями электродов с основной обмазкой являются изделия УОНИ. Их покрытие обеспечивает получение высококачественного шва – как по внешнему виду, так и по техническим показателям: пластичности, прочности, ударной вязкости.

Электроды не образуют внутри шва кристаллические трещины, поэтому рекомендуются специалистами для ответственных сварочных операций и для изделий, эксплуатируемых в суровых климатических условиях. Их можно применять при сварке в любом положении, кроме вертикального.

Виды покрытия

Виды покрытия электродов разделяются на некоторое количество групп, каждая из которых имеет свое обозначение. Типы покрытия электродов разделяются на:

- основное, обозначаемое как «Б», белого или бежевого цвета;

- кислое, обозначаемое «А», серого цвета;

- целлюлозное, имеющее обозначение «Ц», светло-серое с коричневатым оттенком;

- рутиловое, имеющее обозначение «Р», различных цветов, таких как серый, синий, зеленый, красноватый.

Также существуют покрытия смешанного типа, что отражается в их обозначении. Так, например, сочетание букв РЦ следует расшифровывать как рутилово-целлюлозное, а «РА» соответственно как рутилово-кислое. Буква «П» — обозначение других видов покрытий. Такая градация определяется наличием химических элементов, входящих в состав покрытия. Выбор покрытия следует осуществлять в зависимости от металлов, подвергаемых соединению.

Основное

Основное покрытие электродов содержит в основной массе карбонаты кальция и магния. Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Отличие этого вида покрытия состоит в том, что в образующейся газовой среде отсутствует водород, который может привести к образованию трещин холодного вида. Шов при использовании электродов с основным покрытием получается повышенной пластичности.

Большим преимуществом является возможность выполнения сварки при всех положениях, однако, следует учитывать, что шов вследствие значительной вязкости будет несколько выпуклым и не совсем эстетичным.

Кислое

Электроды с кислым покрытием обладают обмазкой, содержащей железную и марганцевую руды. Это способствует выделению на место сварки значительного количества кислорода. Результатом является повышение температуры и одновременно снижение поверхностного натяжения, что придает ему текучесть.

Увеличивается скорость сварочного процесса, но возникает опасность возникновения подрезов. Кислые электроды несут с собой некоторую опасность, поскольку в их покрытии содержатся оксиды марганца, обладающие токсичностью. Существуют марки электродов с кислым покрытием, однако более предпочтительными являются электроды с рутилово-кислым покрытием.

Целлюлозное

Соответственно названию основной элемент этого вида покрытия — целлюлоза. Также туда входят органические вещества в виде смол. Особенностью является то, что при сгорании в сварной дуге образуется значительное количество защитного газа. При этом шлака, наоборот, образуется мало.

Электроды с целлюлозным покрытием имеют некоторый недостаток, заключающийся в том, что при сварке появляются раскаленные брызги металла. Кроме того, металл шва имеет низкую пластичность. Это обусловлено наличием немалого количества водорода, выделяющегося при горении органических веществ.

Существующие марки электродов с целлюлозным покрытием характерны высокой скоростью осуществления сварочного процесса. К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

Рутиловое

Такое покрытие содержит такой элемент, как природный концентрат рутил. Добавками являются полевой шпат, магнезит. Двуокись титана гарантирует легкое разжигание дуги. Брызг образуется немного.

Электроды обладают хорошими технологическими характеристиками. Вредность работы с ними менее, чем с другими электродами. Еще одно достоинство состоит в том, что зажигание дуги может происходить без непосредственного контакта электрода с поверхностью детали, поскольку пленка, образуемая в кратере, играет роль проводника. Особое значение это имеет, когда сваривание осуществляется короткими стежками.

Электродами можно осуществлять соединение даже загрунтованных поверхностей и шов при этом не будет уступать по прочности и надежности. Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.

Рекомендации по выбору сварочных электродов

Выбор электродов начинается с определения нужного диаметра. Затем определяется тип: плавящийся или неплавящийся, – вид покрытия, необходимые род и полярность тока, расположение шва. Также имеют значение марка свариваемой стали и форма кромки.

Диаметр стержня будет зависеть от толщины свариваемых поверхностей. В бытовых условиях ходовой размер – 3 мм, для тонких листов берут стержни Ø2 мм. В промышленных условиях пользуются четверкой, а Ø5 мм востребован для особых условий в строительстве и мостостроении.

Углеродистые стали варят расходниками с рутиловым покрытием, для нержавейки и алюминия применяют вольфрамовые. Примеры таких электродов: МР и АНО.

Для ручной электродуговой сварки с помощью инвертора подойдут электроды с основным либо рутиловым покрытием. Популярными электродами с основной обмазкой являются УОНИ. Они дают качественный, прочный шов, не склонный к образованию трещин. Применяются для ответственных соединений с жесткими условиями эксплуатации.

Выбор электрода в зависимости от толщины металла

Диаметр сварочного электрода напрямую зависит от толщины свариваемых листов. Неправильный выбор диаметра приводит к снижению стойкости дуги, плохому провариванию – швы получаются толстыми.

| Диаметр стержня, мм | 2,5 | 2,5-3 | 3-4 | 4-5 | 5 |

| Толщина листа, мм | 2 | 3 | 4-5 | 6-12 | 13 |

Стыковые соединения на листах толщиной до 4 мм не требуют разделки кромки. На более толстом металле делают на кромках фаски, шов накладывают в несколько проходов, используя сначала электроды толщиной 2–3 мм, а потом – 4–5 мм.

ПОСМОТРЕТЬ Электроды разного диаметра на AliExpress →

Выбор в зависимости от типа металла

Выбор электрода зависит от вида свариваемого металла. Соответственно, электроды бывают для различных сталей, нержавейки, чугуна и цветных металлов.

Какими расходниками лучше варить сталь:

- низкоуглеродистые, слабораскисленные и кипящие стали можно варить электродами с любым типом обмазки;

- полуспокойные варят стержнями с основной или рутиловой обмазкой;

- для изделий из спокойной стали, которые будут испытывать динамические нагрузки и воздействие отрицательных температур, выбирают стержни с основным покрытием.

Популярными марками для стали являются УОНИ, МР, ОЗС и АНО. Они характеризуются низким разбрызгиванием, хорошим отделением шлака и отсутствием перегрева. Для низкоуглеродистых сталей применяют АНО-4 и АНО-6, для низколегированных подойдут УОНИ-13/45 и УОНИ-13/55, а также АНО-4 и АНО-6. Легированные стали варят электродами ТМЛ-1У, ТМЛ-3У и ТМЛ-5. С нержавеющими и высоколегированными сталями работают ОЗЛ-6 и ЦЛ-11.

Рисунок 11 — Типы электродов и их применение для сталей

Для алюминия и его сплавов применяются электроды марки ОЗА-1, ОЗАНА-1, ОЗА-2. Для медных деталей используют расходники Комсомолец-100, АНЦ/ОЗМ серий 2,3,4. Никель сваривают маркой ОЗЛ-32. Для сварки чугуна применяют ОЗЧ-2.

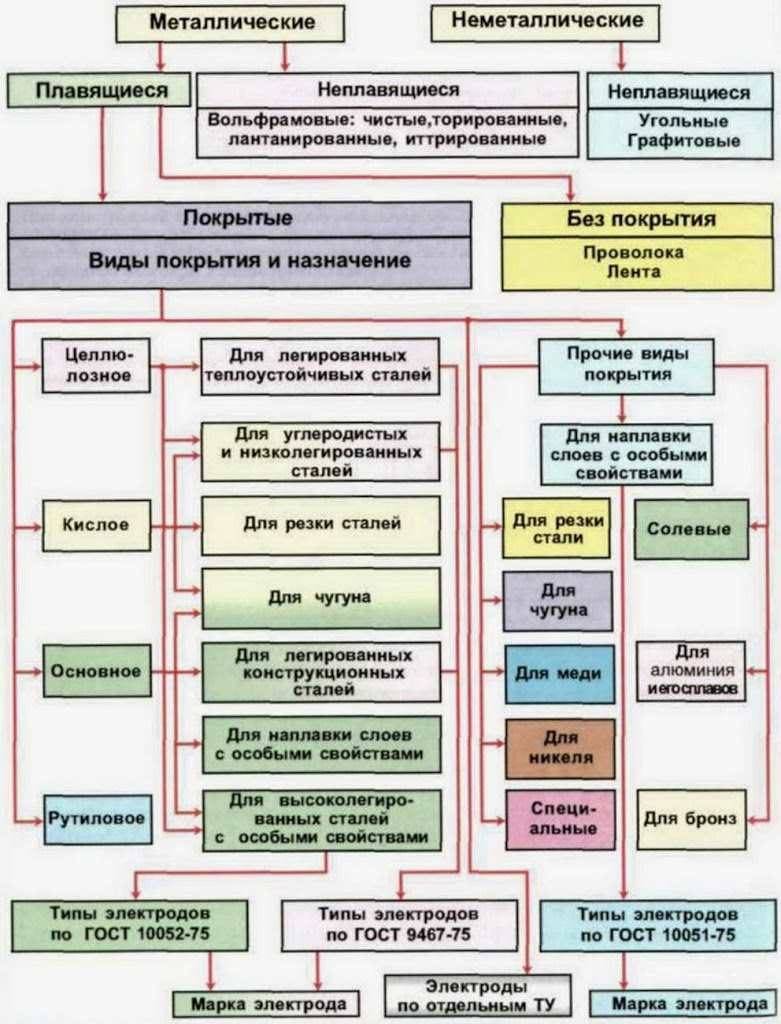

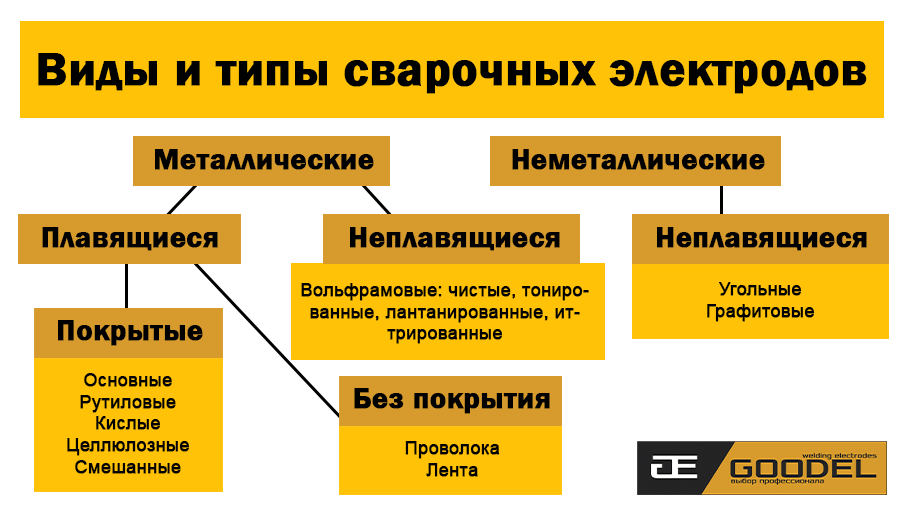

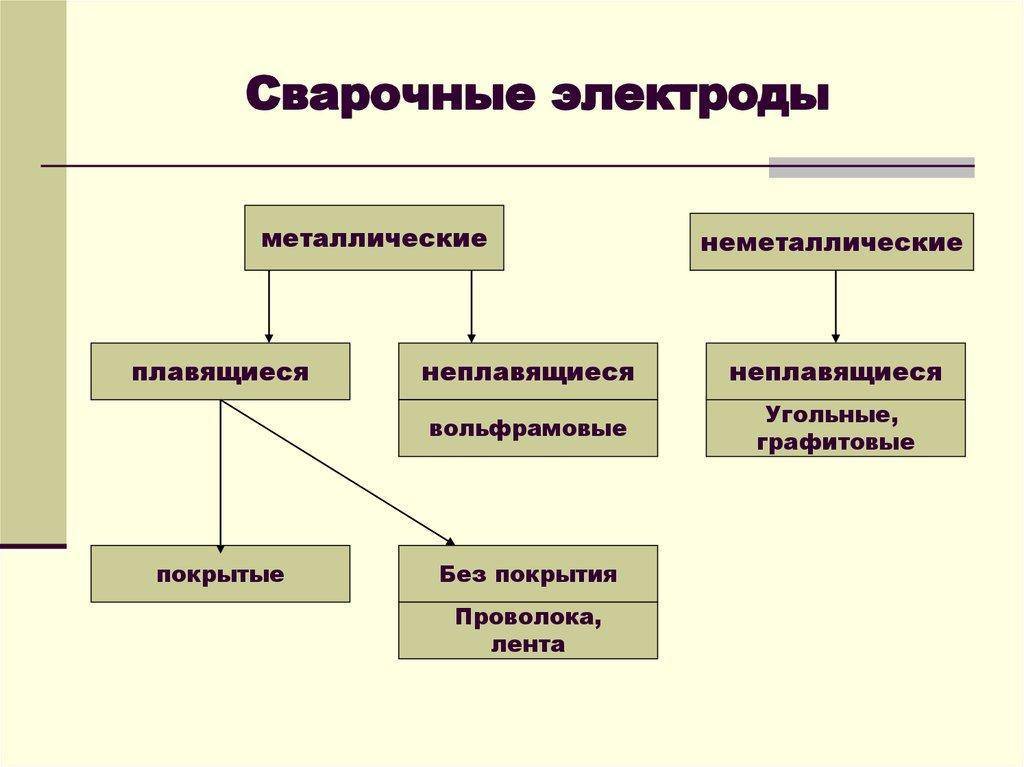

Виды сварочных электродов

Электроды используются в сварочном или заготовительном производстве для соединения деталей и порезки. Они представляют собой токопроводящий стержень, передающий ток от сварочного оборудования к месту сварки.

Сварочные электроды производятся различных типов, видов и марок. Они могут изготавливаться из металлических и неметаллических материалов. Бывают плавящиеся и неплавящиеся, с покрытием и без него. На стержни наносится несколько видов обмазки: рутиловая, основная, целлюлозная, кислая и их комбинации. Они используются для разных материалов, швов и режимов сварки.

Основные классы электродов по назначению:

- для конструкционных сталей с использованием дуговой сварки;

- для легированных теплоустойчивых сталей;

- для высоколегированных сталей;

- для цветных металлов;

- для сварки чугуна и нержавеющих сталей;

- для наплавки.

Виды электродов На рынке представлено свыше 200 марок сварочной продукции отечественных и зарубежных производителей. Все они должны обеспечивать сварочно-технологические характеристики:

- Легкое возбуждение дуги при стабильном горении.

- Формирование равномерного шва без наплывов, пор и трещин.

- Равномерное плавление сварочной ванны.

- Легкое удаление шлаковой корки после остывания.

Плавящиеся и неплавящиеся

Стержень электрода может быть выполнен из металла или других материалов. В зависимости от этого их делят на плавящиеся и неплавящиеся. Неплавящиеся – это графитовые, угольные, вольфрамовые, торированные, итрированные и лантанированные. Они обеспечивают только подачу тока и используются вместе с присадочной проволокой или прутом. Угольные позволяют накладывать аккуратные швы в ответственных деталях и делать порезку толстого металла.

Плавящиеся производятся из углеродистых и легированных сталей, цветных металлов и чугуна. Могут быть покрытыми и непокрытыми, в виде проволоки. Покрытие обеспечивает необходимые условия плавления. Металлический стержень плавящегося электрода при сварке формирует шов.

Электроды для точечной сварки

Контактная сварка выполняется на специальных аппаратах. Создается надежное соединение при минимальной деформации металла. Метод может использоваться для тонких деталей.

Технология сварки подразумевает подачу тока на электрод и одновременное сжатие стыкуемых заготовок в этой точке. Качество соединения зависит от правильного выбора формы и материала расходника. Работы ведутся с водяным охлаждением, что увеличивает срок службы стержней.

Электроды для контактной сварки классифицируются:

- в зависимости от формы и пятна контакта;

- по форме посадочного конуса;

- по длине;

- по режимам эксплуатации.

Контактирующая с металлом часть электрода имеет округлую форму с радиусом 50–100 мм. Детали с окалиной и загрязнениями соединяют насадками с небольшой рабочей поверхностью, чтобы увеличить усилие сжатия, которое разрушит окалину.

ПОСМОТРЕТЬ точильные камни на AliExpress от 93 рублей →

Увеличение контактной площадки снижает качество сварки. Возрастает плотность сварочного тока, что приводит к дефектам. При необходимости электроды чистят наждаком либо специальной пастой.

Материал для изготовления электродов контактной сварки должен быть с высокой электропроводностью, низким сопротивлением и выдерживать нагрев до высоких температур без потери свойств. Наконечник изготавливается из молибдена, вольфрама или сплавов меди с кадмием, магнием, цинком, никелем, бором, бериллием. Он припаивается либо запрессовывается в основание.

Форма бывает прямой и фигурной. Последняя используется в труднодоступных местах. По конструкции различают электроды:

- с цилиндрической рабочей частью и коническим хвостовиком;

- с конической посадочной и рабочей частью;

- со скошенным торцом;

- цельные и составные.

Хвостовик составного электрода выполняется из металлокерамических материалов с содержанием вольфрама и меди, которые обладают высокой теплопроводностью. Материалом также могут служить сплавы бронзы с хромом и цирконием.

Лучшие электроды для сварки в 2019 году – выбор настоящих мастеров

Если вы не хотите тратить много времени на выбор оптимального компонента надёжной сварки, наша редакция к вашим услугам. Специально для своих читателей мы отобрали пять наиболее интересных и практичных решений, которые подойдут как новичкам, так и профессионалам.

Электроды СВЭЛ МР-3 3 мм 1 кг

Простейший вариант, к основным достоинствам которого можно отнести чрезвычайно демократичную цену и возможность сварки во всех положениях. Тем не менее, качество шва вряд ли подойдёт для основательной работы. Сфера применения — практика или неответственные конструкции.

ФОТО: krsk.au.ru

ФОТО: krsk.au.ru

Оценка редакции Homius: 6,2 / 10

Электроды СВЭЛ МР-3 3 мм 1 кг

Электроды Quattro Elementi 770-414 2 мм 0,9 кг

Следующий номинант хорошо проявляет себя среди низкоуглеродистых сталей, которые активно применяются как в повседневном быту, так и в промышленности. Да, их стоимость в два раза выше по сравнению с предыдущим образцом, но и качество на голову выше.

ФОТО: vilka220.ru

ФОТО: vilka220.ru

Оценка редакции Homius: 7,6 / 10

Электроды Quattro Elementi 770-414 2 мм 0,9 кг

Электроды СЗСМ МР-3С 1,6 мм 1 кг

По характеристикам этот сварочный стержень не уступает лучшим продуктам именитых брендов, но главное его достоинство – универсальность. С помощью этой модели можно сваривать любые углеродистые и нержавеющие стали (только алюминий и чугун не поддадутся жару данной модификации).

ФОТО: gotti-expert.ru

ФОТО: gotti-expert.ru

Оценка редакции Homius: 8,4 / 10

Электроды СЗСМ МР-3С 1,6 мм 1 кг

Электроды РЕСАНТА МР-3 3 мм 1 кг

Отечественный производитель Ресанта известен производством не только расходных материалов, но и сварочных аппаратов различного уровня. Многие сварщики по всей России отдают предпочтение именно этому бренду из-за доступной стоимости и соответствующего качества. И МР-3 диаметром 3 мм будет наглядным тому примером, хотя и у них есть недостатки.

ФОТО: mir-resanta.ru

ФОТО: mir-resanta.ru

Оценка редакции Homius: 9,2 / 10

Электроды РЕСАНТА МР-3 3 мм 1 кг

Электроды ESAB OK 46.00 3 мм 5,3 кг

Как можно обойти стороной продукцию компании ESAB? Качество их марки широко известно, а многие крупные предприятия отдают предпочтения именно их моделям. Да, стоимость в два с лишним раза превышает любые стандартные решения, но оно того стоит. Выбранный нами образец справится практически с любой бытовой задачей, будь то мелкий ремонт или серьёзное строительство.

ФОТО: vseinstrumenti.ru

ФОТО: vseinstrumenti.ru

Оценка редакции Homius: 9,7 / 10

Электроды ESAB OK 46.00 3 мм 5,3 кг

Классификация стержней по материалу изготовления

По своей сути все сварочные инструменты для РДС делятся на плавящиеся и неплавящиеся.

- Плавящиеся: металлические инструменты, изготовленные из чугуна, стали, алюминия, меди (в зависимости от типа свариваемого металла). Стержень выступает катодом или анодом, а также выполняет функции присадочного материала для заполнения сварочной ванны и образования шва.

- Неплавящиеся: стержни угольные, из графита, из вольфрама; выполняют только первичную функцию; дополнительно используется присадочная металлическая проволока; вольфрамовые нужны при аргонодуговой сварке.

Среди первой группы выделяют основные виды электродов:

- Без покрытия. Этот тип инструментов не используется для РДС.

- Покрытые. Соответствующее покрытие применяется для поддержания стабильности дуги, защиты металла от выгорания, от влияния газов, повышения механических характеристик шва путем естественного легирования (попадания легирующих элементов с плавящего стержня в сварочную ванну).