Приварка фланца к трубе по ГОСТ

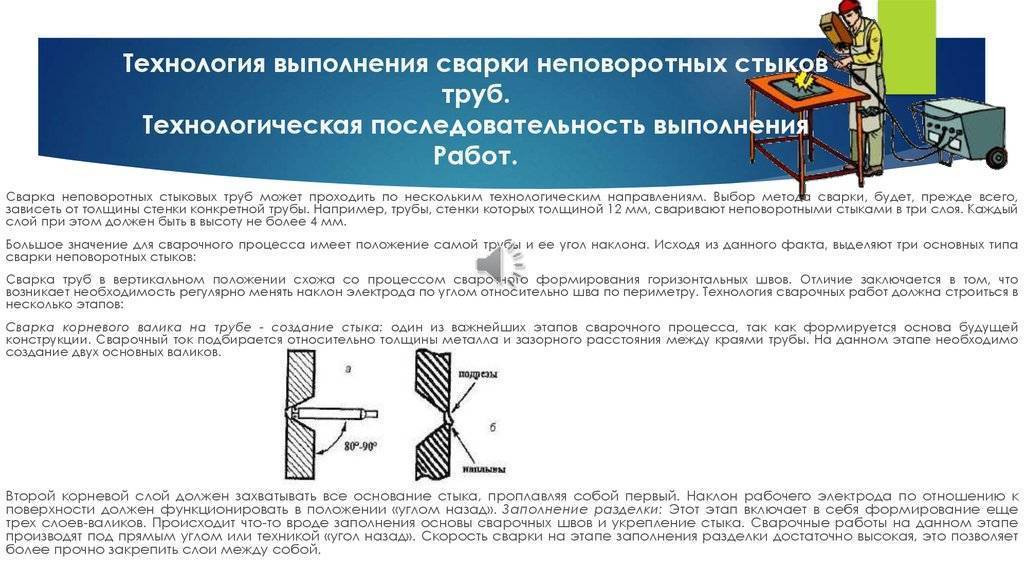

Технология сварки в принципе одинакова, за исключением крепления патрубков. Однако необходимо учитывать и сложность конструкции – рекомендуется уточнять чертежи, и соответствие требованиям по креплению.

В большинстве случаев необходимо сохранение зазора в стыке. Если люфт не нужен, допускается техника сварки в лодочку. Если люфт должен быть большим – более 4–5 мм, изделие приваривают угловыми швами. Все это, естественно, влияет на расценки.

Размеры шва зависят от трубопровода. Ширина внутреннего шва обычно равна толщине стенки, высота – от 0,5 до 1 см, что определяется сечением трубопровода. Внешний шов требует большего наплавления металла, поэтому он несколько несимметричен.

Приварка производится с 2 сторон: сначала с наружной, а затем, для уплотнения шва – с внутренней. Такой метод более всего подходит для плоских фланцевых деталей. Сварка с одной стороны осуществляется, если изделие приваривается встык, как в случае с воротниковым фланцем.

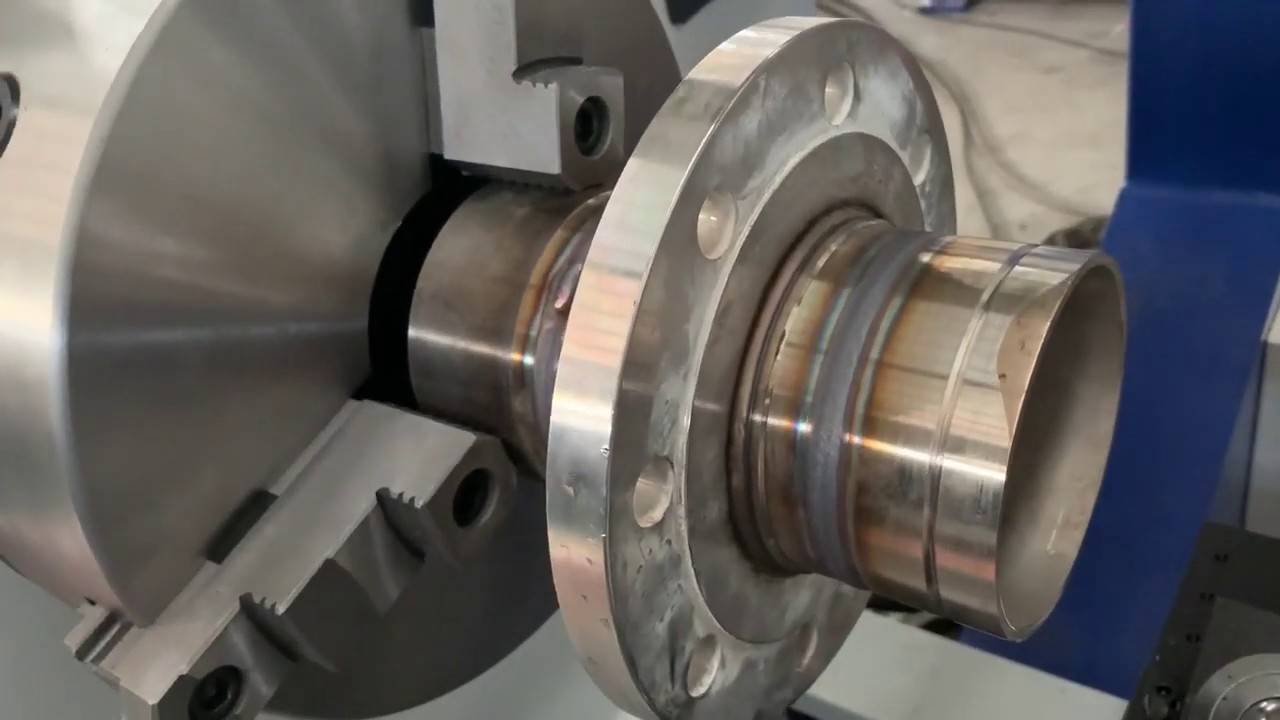

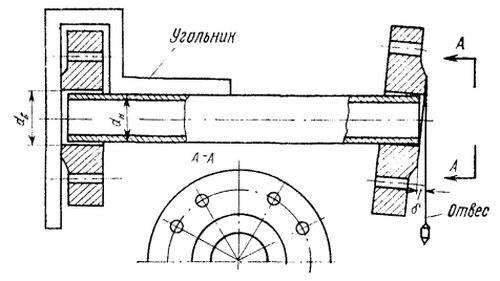

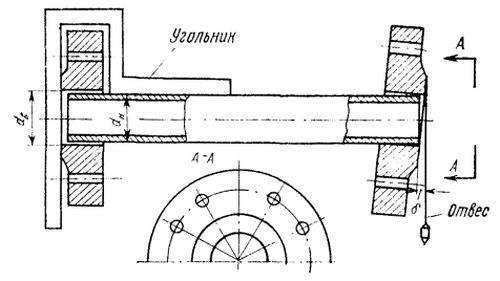

Приспособление для приварки фланцев к трубам подходит не всякое. Обычно рекомендуется аппарат Лисицына и Бондаренко. При сварке электрод здесь остается неподвижным, а проворачивается трубопровод.

На видео процесс сварки рассматривается более подробно.

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

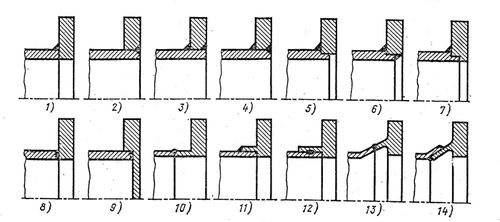

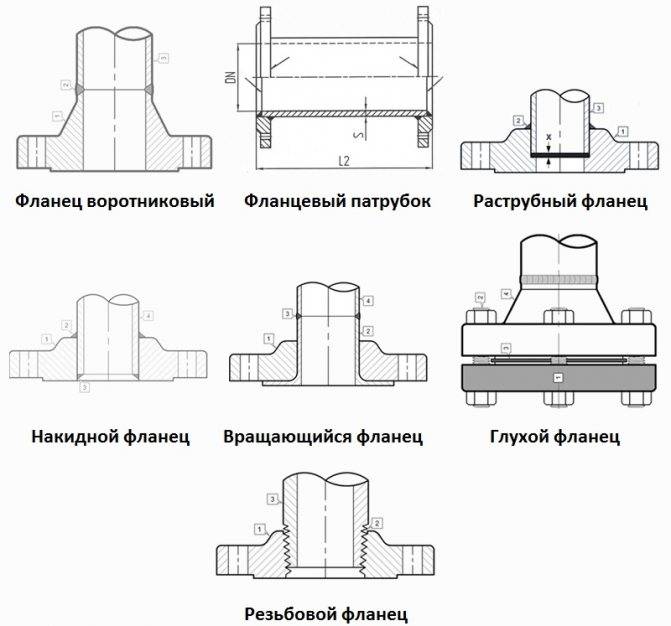

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

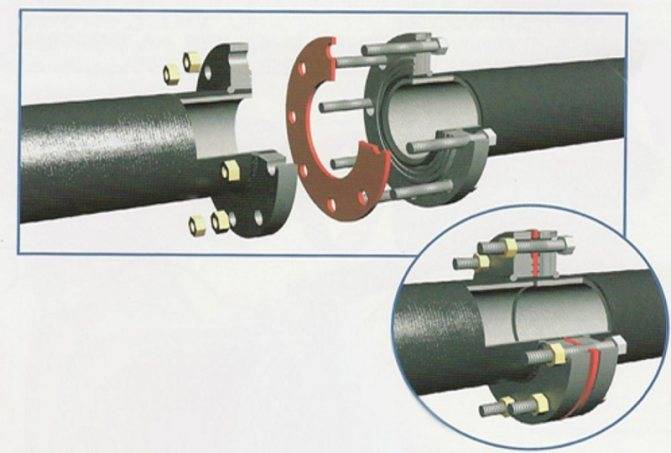

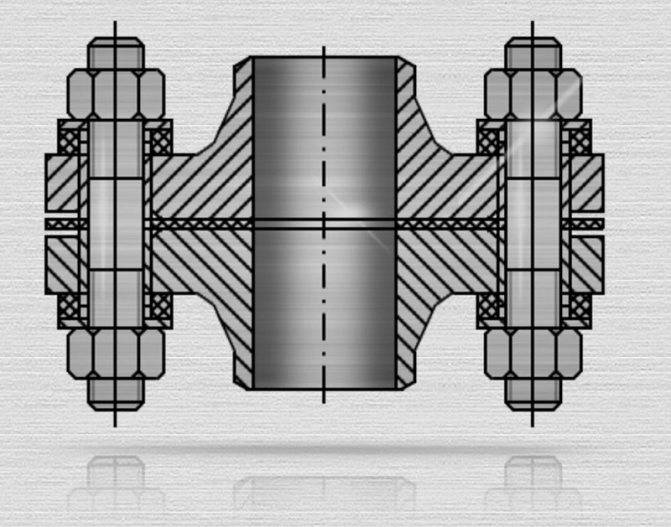

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

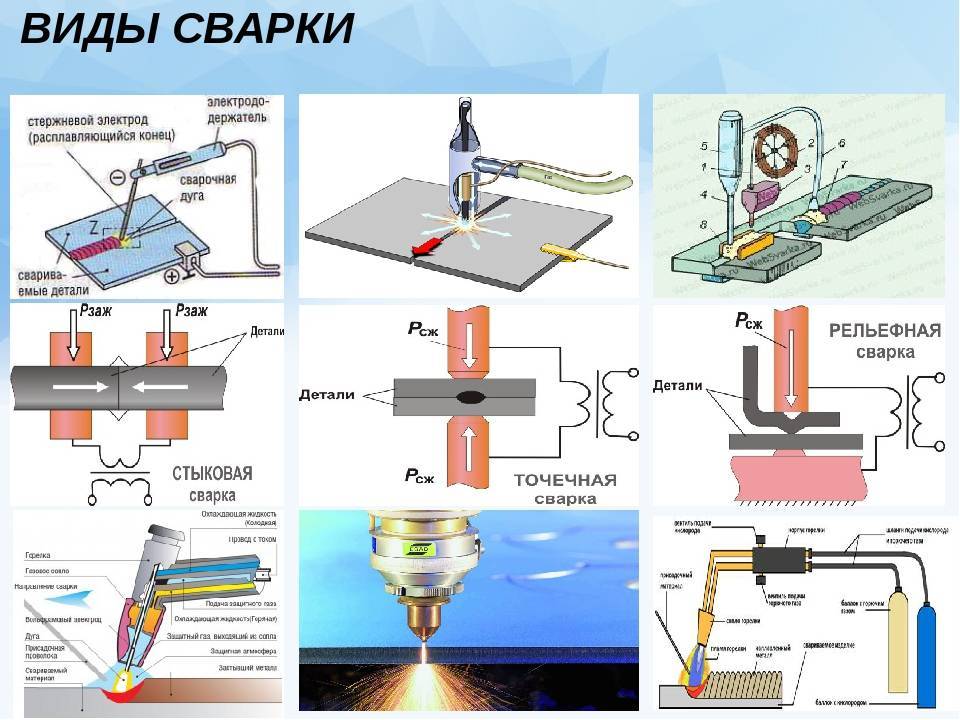

Виды сваривания фланцев

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Для чего предназначен фланец?

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах. В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

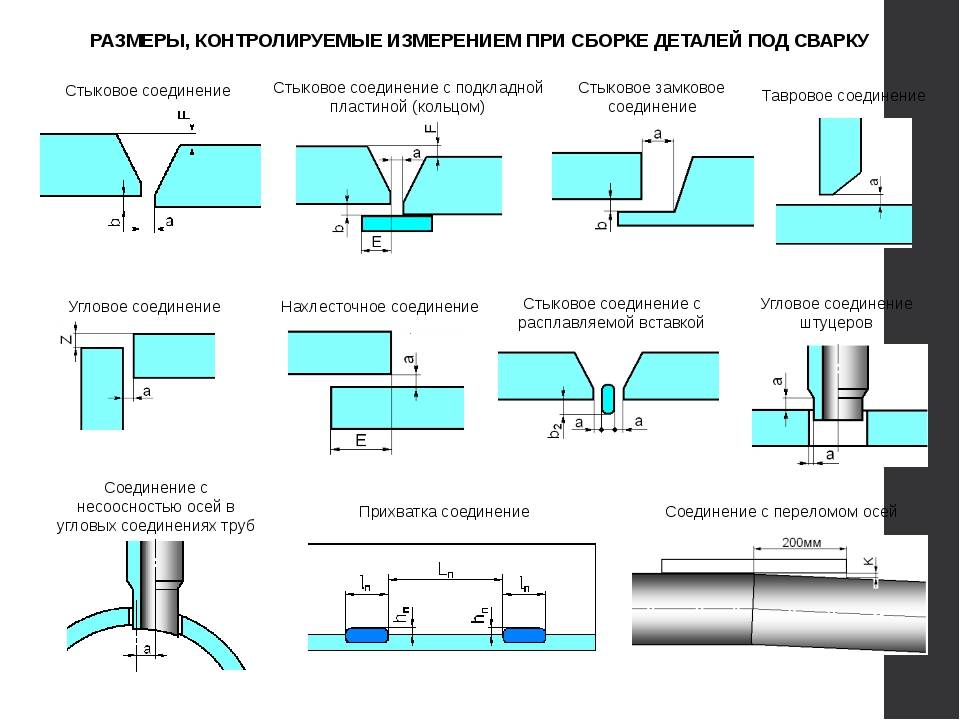

Сварка раструбных фланцев производится только с внешней стороны угловым швом встык, при этом необходимо чтобы остался небольшой люфт примерно в 1,6 мм чтобы компенсировать эффект теплового расширения (на картинке обозначено «Х»).

Накидной фланец

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Этапы сварочных работ

Методы проведения сварочных работ, используемое оборудование и материалы могут отличаться, но последовательность процесса одинаковая:

- Подготовка свариваемых участков – зачистка металла по краям до блестящего состояния.

- Обработка кромки – срез фаски под углом 30°.

- Сближение двух соединяемых концов, фиксация их в неподвижном состоянии. Для этого в зазор между свариваемыми поверхностями может помещаться проволока диаметром 2 мм.

- Прихватка стыка в трех местах, обеспечивающая неподвижность конструкции при сварке.

- Проведение сварочных работ – расплавление металла электрода и свариваемых краев, заполнение им шва с последующей кристаллизацией для образования неразъемного соединения двух элементов.

- Зачистка шва, удаление электродного шлака.

В результате правильно проведенной обработки фланцевый элемент приваривается к трубе без перекосов, шов будет плотным, впоследствии выдержит повышенное давление в системе.

Сварка фланцев

#2 Maler

Уважаемый Evgen ,я конечно делетант в сварке,но мягко выражаясь в котельной меня надрюкали )))(после пары случаев когда шов между фланцем и трубой сифонил, был случай когда просто лопнул шов)) ),завтра вечером выложу фото того как теперь свариваю их.

подобрав ток,стараюсь держать угол 45 градусов,если же труба тонкостенная,то основной метал шва забираю с фланца,электрод веду на себя. в общем завтра скину фото,прокритекуете)

#9 Maler

я тут на работе решил изготовить приспособу,для быстрой и удобной сварки фланцев,подскажите стоит или нет?

суть такова:берем болванку(из которой высверливают фланцы),делаем на ней отверстия под болты ,так что бы можно было крепить фланцы от самого маленького диаметра до довольно большого. на нижнюю часть привариваем небольшую катушку.далее вот думаю как лучше сделать. может эту катушку вварить во внутреннее отверстие подшипника, а внешнюю часть закрепить на какой нибудь платформе верстака. чтоб наша фланцевая болванка свободно вращалась по оси. очень облегчает сварку без отрыва электрода)))хотя может мужики и правы говоря что «лень- двигатель прогресса» ))

источник

Сварка деталей трубопроводов

#1 grindush

- Имя: Скрементов Константин Сергеевич

- Сфера деятельности: Ремонтное обслуживание

Зарегистрирован

1 сообщений

Собственно, суть проблемы: на участке технологического нефтепродуктопровода в пределах перекачивающей станции имеются участки с ненормативными элементами трубопровода, подлежащие замене. На узком отрезке трубопровода имеется последовательный переход с большего диаметра на меньший два раза подряд. Профиль трубопровода в этом месте исключает возможность вставки катушки из трубы между двумя переходами диаметров. А, насколько мне не изменяет память, сварка деталей трубопровода и запорной арматуры различной толщины и диаметра возможна путем вварки переходного кольца из трубы того же диаметра и свойств.

С другой сторны, «Исходя из недопустимости перекрытия зон термического воздействия сварных швов — они должны располагаться не ближе 100 мм друг от друга (по минимуму) а по норме = зависит от толщины металла. » (взято тут: https://www.proekt-gaz.ru/forum/2-766-1). И еще: ПБ 03-585-03

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

6.2.6. Расстояние от поперечного сварного соединения до края опоры или подвески должно обеспечить (при необходимости) возможность его термообработки и контроля. Расстояние от штуцера или другого элемента с угловым (тавровым) швом до начала гнутого участка или поперечного сварного шва трубопровода должно быть не менее наружного диаметра трубы, но не менее 50 мм для труб с наружным диаметром до 100 мм. Для труб с наружным диаметром 100 мм и более это расстояние должно быть не менее 100 мм. Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при условном диаметре менее 150 мм и 200 мм при условном диаметре от 150 мм и выше. При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка и сварка между собой отводов без прямых участков. 6.2.7. Расстояние между соседними сварными соединениями и длина кольцевых вставок при вварке их в трубопровод должна быть не менее 100 мм.

Возникает вопрос: Есть ли прямая ссылка на пункт нормативного документа, строго запрещающий варить две детали трубопровода между собой, или наоборот, разрешающий творить такие вещи? Вопрос из области трубопроводного траснпорта нефти и нефтепродуктов, но приветствуются любые дельные мысли из других отраслей.

источник

Область применения

Воротниковые приварные фланцы широко применяются в городском коммунальном хозяйстве, а также во многих отраслях промышленности: нефтегазовой, металлургической, автомобильной, химической, пищевой, энергетической и т.д.

Универсальность их использования обусловлена устойчивостью к жестким условиям работы (давлению в диапазоне 1-200 кгс/см2 и температуре от -253oC до +600oC) и герметичностью присоединения между собой труб и других деталей.

Фланцевые элементы играют важную роль:

- При прокладывании трубопроводных магистралей;

- В стыковке трубопроводов, резервуаров, манометров и различных приборов с основным оборудованием.

Приварка фланцев к стальным трубопроводам диаметром: 100 мм

ЛОКАЛЬНАЯ РЕСУРСНАЯ ВЕДОМОСТЬ ГЭСН 22-03-014-03

| Наименование | Единица измерения |

| Приварка фланцев к стальным трубопроводам диаметром: 100 мм | 1 фланец |

| Состав работ | |

| 01. Насадка фланцев на концы труб. 02. Приварка фланцев. |

Расценка учитывает ПЗ работы на 2000 год

(Московские цены), рассчитаны по ГЭСН образца2009 года . К стоимости нужно применять индексацию перевода в текущие цены.

Вы можете перейти на страницу расценки, которая рассчитана на основе нормативов редакции 2014 года с дополнениями 1 Для определения состава и расхода материалов, машин и трудозатрат применялись ГЭСН-2001

| № | Наименование | Ед. Изм. | Трудозатраты |

| 1 | Затраты труда рабочих-строителей Разряд 5 | чел.-ч | 0,7 |

| 2 | Затраты труда машинистов (справочно, входит в стоимость ЭМ) | чел.-ч | 0,39 |

| Итого по трудозатратам рабочих | чел.-ч | 0,7 | |

| Оплата труда рабочих = 0,7 x 11,08 | Руб. | 7,76 | |

| Оплата труда машинистов = 5,26 (для начисления накладных и прибыли) | Руб. | 5,26 |

ЭКСПЛУАТАЦИЯ МАШИН И МЕХАНИЗМОВ

| № | Шифр | Наименование | Ед. Изм. | Расход | Ст-сть ед. Руб. | Всего Руб. |

| 1 | 150202 | Агрегаты сварочные двухпостовые для ручной сварки на тракторе 79 кВт (108 л.с.) | маш.-ч | 0,39 | 133,97 | 52,25 |

| Итого | Руб. | 52,25 |

| № | Шифр | Наименование | Ед. Изм. | Расход | Ст-сть ед. Руб. | Всего Руб. |

| 1 | 101-1513 | Электроды диаметром 4 мм Э42 | т | 0,00029 | 10315 | 2,99 |

| 2 | 507-9508 | Фланцы стальные плоские | шт. | 1 | 0,00 | |

| Итого | Руб. | 2,99 |

ИТОГО ПО РЕСУРСАМ: 55,24 Руб.

ВСЕГО ПО РАСЦЕНКЕ: 63,00 Руб.

Посмотрите стоимость этого норматива в текущих ценах открыть страницу

Сравните значение расценки со значением ФЕР 22-03-014-03

Для составления сметы, расценка требует индексации перехода в текущие цены. Расценка составлена по нормативам ГЭСН-2001 редакции 2009 года

в ценах2000 года . Для определения промежуточных и итоговых значений расценки использовалась программаDefSmeta

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями

Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

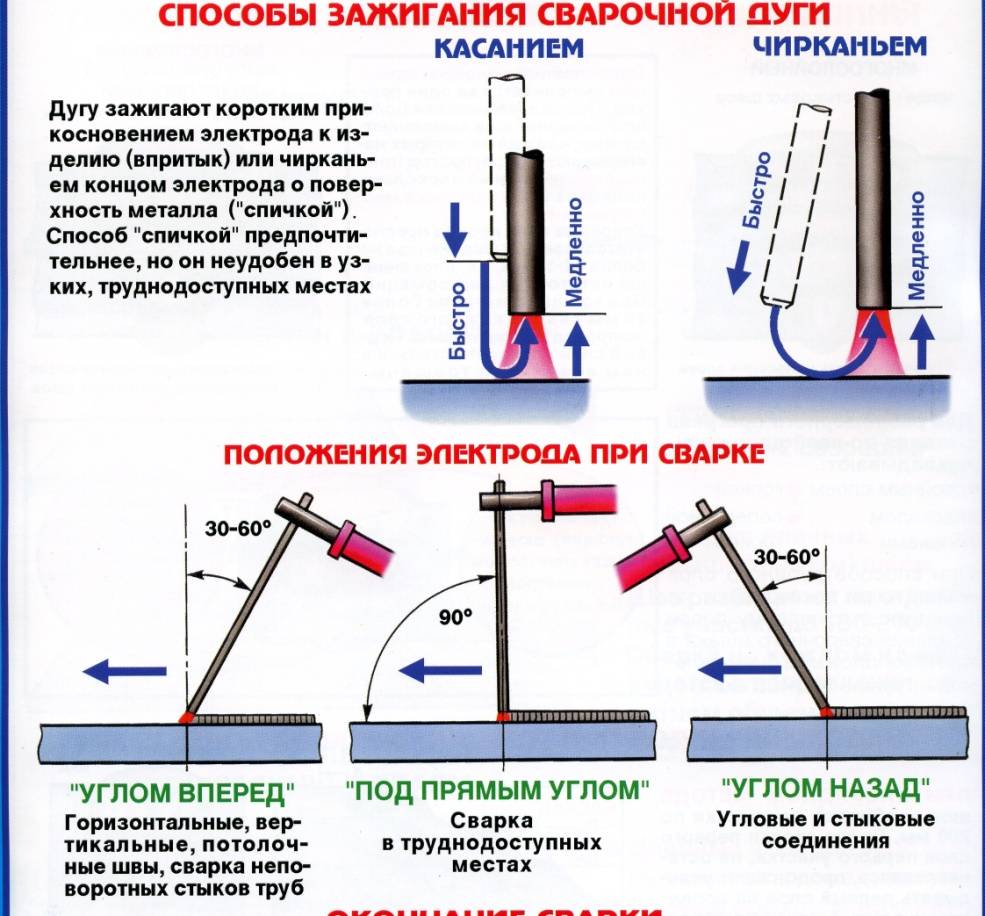

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.

Производство фланцев: технология и материалы

Обычно фланцы изготавливают из низколегированной, углеродистой стали, которая устойчива к коррозии. Если используется чугун, то применяются следующие марки: СЧ15, СЧ20, ковкий чугун КЧ30-6; чугун высокой прочности ВЧ 40 и ВЧ 45.

Что касается фланцев типа 01-04, то для их производства можно использовать листовой прокат. В том случае, когда швы по всему сечению соединены сваркой, то фланцы также можно изготавливать сварными. Однако для изделий типа 11 листовой металл не используется. Тут применяются штампованные заготовки или поковки.

Фланцы, которые выполнены методом горячей ковки металла, штамповкой, прокатом максимально отвечают современным эксплуатационным требованиям. Лучше всего, когда после горячей штамповки изделия проходят дополнительную термическую закалку.

Чугунные фланцы деформируются в меньшей степени. Однако обращаться с ними нужно бережно, если учесть, что чугун – материал хрупкий. Например, при затяжке креплений нужно соблюдать порог силы, чтобы не сломать чугун.

Сфера применения

Необходимо понимать, что фланец не выступает отдельным крепежным компонентом. Его непосредственная задача заключается в обеспечении опорной площади для закрепляющих элементов (например, болты) и создании при этом максимальной герметичности в месте стыка.

В качестве стыковочного, запорного приспособления фланцы нашли применение в нефтеперерабатывающей отрасли, абсолютно во всех коммуникациях, относящихся к ЖКХ. Отмечено их частое монтирование в газовой и топливной областях. Именно здесь необходимы точные и надежные крепления фланцевого типа, незаменимые при врезке в сети измерительных приборов.

Различные виды фланцевых соединений трубопроводов и технологические их особенности позволяют эффективно и на протяжении длительного времени использовать инженерные разветвления. Этот фактор имеет большое значение, особенно если речь идет про транспортировку агрессивных веществ под высокими показателями давления.

Если говорить про обустройство стальных трубопроводов, для них чаще всего применимы крепежные диски, изготовленные из аналогичного материала. Таким способом задается единый показатель нагрузочного давления, обеспечивается надежная подстраховка для рабочих деталей, подвергающихся резким температурным перепадам.

Повреждения обычно выявляются на стыковочных швах материалов, отличающихся теплопроводностью. Если речь идет про стальные трубопроводы, на отдельных их участках принято устанавливать фланцы из латуни, алюминия, бронзы, латуни. Однако несомненным лидером остаются детали из углеродистых сталей, причиной тому служат следующие факторы:

- практичность;

- доступная стоимость;

- легкий процесс обработки.

Фланцевые соединения встречаются часто и практически в любой сфере жизни человека. Из-за использования во время производства всевозможных материалов открываются возможности применения их практически в любой магистрали.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска

При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны

Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

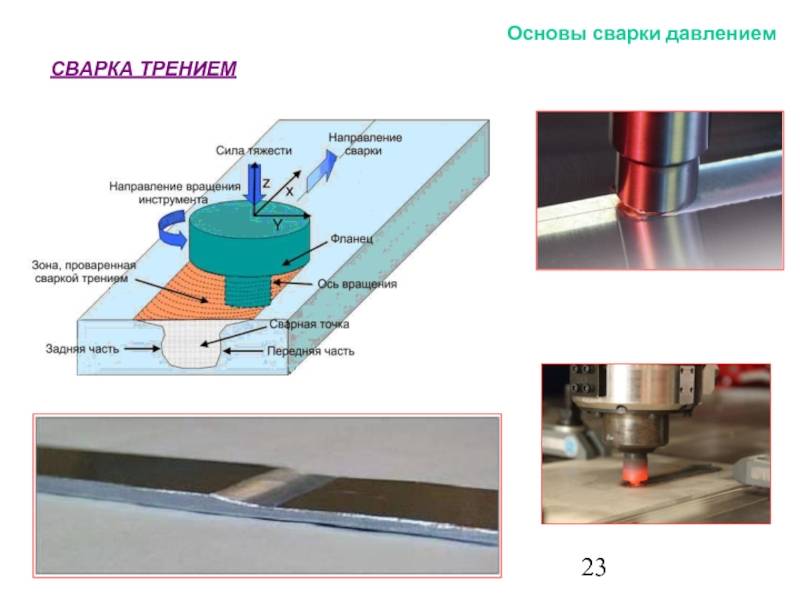

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Ширину и высоту валика определяют по размеру проката. На внешней стороне трубы делают толстый наплавочный валик, на внутренней – минимальный, чтобы он не изменял сечение потока.

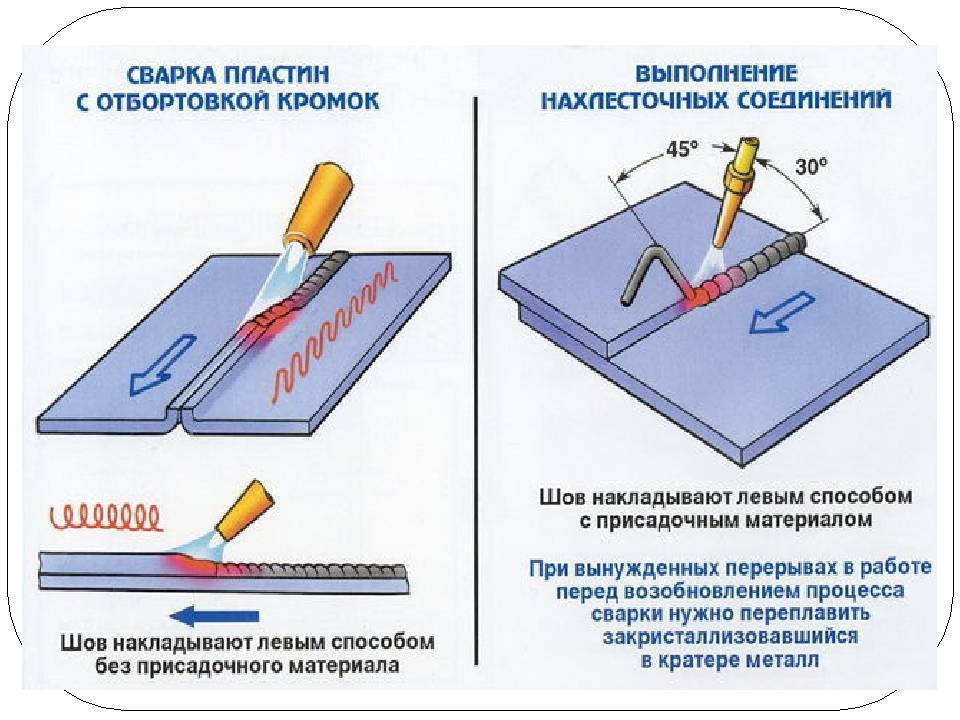

Газосварка

Для выполнения газосварки используют баллоны с ацетиленом или газовые генераторы. Использование генераторов, особенно в крупных городах и на предприятиях не актуально.

Для выполнения газосварки используют баллоны с ацетиленом или газовые генераторы. Использование генераторов, особенно в крупных городах и на предприятиях не актуально.

Такой способ требует больших затрат времени на получение газа и безопасную эксплуатацию сварочного оборудования. Поэтому для сварки металлических труб подключают баллоны с горючим газом.

Применение ацетилена обусловлено его высокой температурой горения. С помощью пропана производят резку стальных труб.

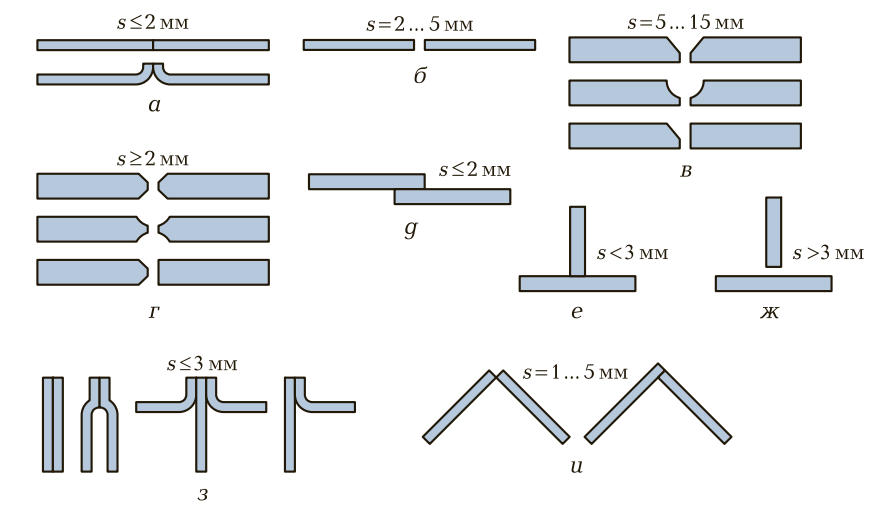

При соединении трубопроводов с толщиной стенки не более 3 мм разделка кромок не нужна. Детали с более толстыми стенками требуют подготовки кромки с одной стороны или двусторонней разделки под острым углом.

При работе с помощью газосварки лучший шов получается в нижнем положении. Возможность выполнить такой шов есть только при поворотном стыке.

Газовая сварка часто используется для сваривания заготовок в неповоротном положении (когда трубу невозможно прокрутить, повернуть). Такая работа доверяется сварщикам с высокой квалификацией, умеющим выполнять швы в потолочном, горизонтальном и вертикальном положении.

Сам процесс представляет собой расплавление огнем горелки кромок деталей, внесение присадочного металла стальной проволоки и формирование катета шва.